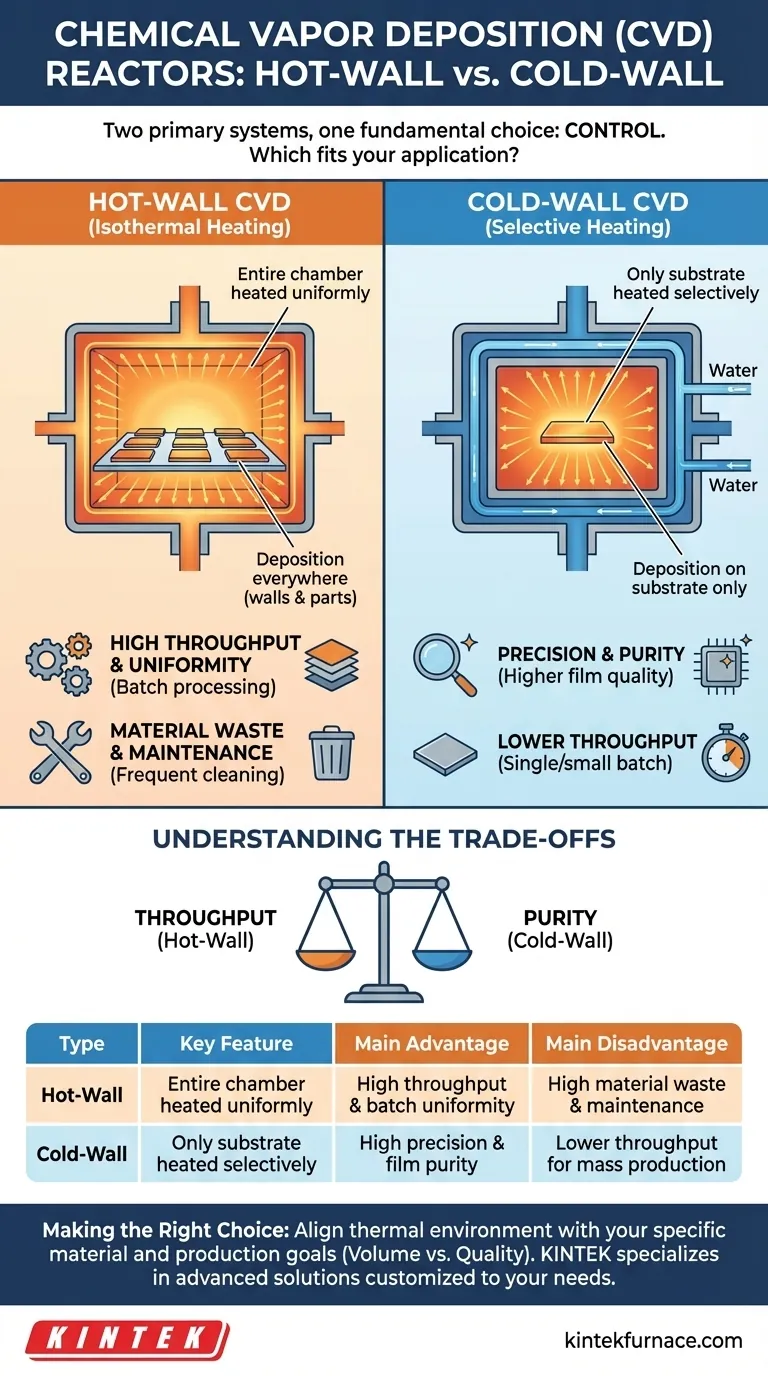

Os dois principais tipos de reatores de Deposição Química a Vapor (CVD) são os sistemas de parede quente e parede fria. Um reator de parede quente aquece toda a câmara de reação, incluindo as paredes da câmara e os substratos sendo revestidos. Em contraste, um reator de parede fria aquece seletivamente apenas o substrato, enquanto as paredes da câmara permanecem frias.

A escolha fundamental entre um reator CVD de parede quente e um de parede fria resume-se a um único princípio: controle. Reatores de parede quente priorizam a uniformidade e o rendimento em lote, enquanto reatores de parede fria oferecem controle preciso sobre o processo de deposição, minimizando o desperdício e permitindo filmes de maior pureza.

Como Funciona o CVD de Parede Quente

Um reator de parede quente é conceitualmente simples. Todo o sistema, tipicamente um forno, é aquecido a uma temperatura uniforme, garantindo que qualquer superfície interna atinja a temperatura necessária para que a reação química ocorra.

O Princípio do Aquecimento Isotérmico

A característica principal são as condições isotérmicas (temperatura uniforme). Tanto os substratos que você deseja revestir quanto as paredes internas do reator são mantidos na mesma alta temperatura.

Vantagem: Alto Rendimento e Uniformidade

Como todo o espaço é uma zona reativa, você pode processar um grande número de peças simultaneamente. Este design é excelente para alcançar uma espessura de revestimento consistente em grandes lotes, tornando-o ideal para fabricação em alto volume.

Desvantagem: Deposição Indesejada

A principal desvantagem é que os gases precursores reagem e depositam material em todos os lugares, inclusive nas paredes da câmara. Isso desperdiça materiais precursores caros e exige ciclos de limpeza frequentes e intensivos para remover o revestimento indesejado, levando a um tempo de inatividade significativo do reator.

Como Funciona o CVD de Parede Fria

Um reator de parede fria cria um gradiente de temperatura acentuado. Ele é projetado para confinar a zona de alta temperatura exclusivamente ao substrato onde a deposição é desejada.

O Princípio do Aquecimento Seletivo

As paredes da câmara são mantidas ativamente frias, frequentemente usando canais de refrigeração a água. O substrato é aquecido direta e independentemente, tipicamente por meio de métodos como aquecimento por indução ou aquecimento resistivo.

Vantagem: Precisão e Pureza

A deposição ocorre quase exclusivamente na superfície quente do substrato. Isso melhora dramaticamente a eficiência do material e minimiza a contaminação por flocos de material indesejado que podem cair das paredes da câmara em um sistema de parede quente. O resultado é um filme de maior pureza.

Desvantagem: Menor Rendimento

Esses sistemas são geralmente projetados para processamento de substrato único ou pequenos lotes. A complexidade do aquecimento seletivo torna mais difícil escalar para os volumes de produção em massa alcançáveis com reatores de parede quente.

Compreendendo as Trocas

A escolha entre essas duas arquiteturas não se trata de uma ser definitivamente "melhor", mas de qual é mais adequada para uma aplicação específica. Envolve um equilíbrio crítico de prioridades.

Rendimento vs. Pureza

Esta é a troca central. Parede quente é para volume; parede fria é para qualidade. Se o seu objetivo é revestir muitas peças padrão uniformemente, um sistema de parede quente é mais eficiente. Se você está desenvolvendo um material inovador ou requer filmes extremamente puros para aplicações sensíveis (como semicondutores de alta tecnologia), um sistema de parede fria é superior.

Desperdício de Material e Manutenção

Reatores de parede quente consomem significativamente mais gás precursor devido à deposição nas paredes. Isso leva a custos de material mais altos e a um tempo de inatividade mais frequente para manutenção e limpeza, impactando o custo operacional geral.

Contexto do Processo

É importante entender que "parede quente" e "parede fria" referem-se à arquitetura térmica do reator. Outros processos CVD especializados, como CVD de Baixa Pressão (LPCVD) ou CVD Aprimorado por Plasma (PECVD), podem ser implementados dentro de um sistema de parede quente ou parede fria, dependendo do resultado desejado.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação determinarão a arquitetura correta do reator.

- Se o seu foco principal é a produção em alto volume e a uniformidade de lotes: Um reator de parede quente é tipicamente a solução mais eficiente e econômica.

- Se o seu foco principal é o crescimento de filmes de alta pureza, pesquisa ou materiais complexos: Um reator de parede fria oferece a precisão e o controle necessários sobre o ambiente de deposição.

- Se o seu foco principal é minimizar o desperdício de material precursor e o tempo de inatividade operacional: A eficiência de um reator de parede fria pode oferecer um custo total de propriedade menor, apesar de um investimento inicial potencialmente maior.

Em última análise, selecionar a arquitetura de reator certa é alinhar o ambiente térmico com seus objetivos específicos de material e produção.

Tabela Resumo:

| Tipo | Característica Principal | Principal Vantagem | Principal Desvantagem |

|---|---|---|---|

| Parede Quente | Câmara inteira aquecida uniformemente | Alto rendimento e uniformidade de lote | Grande desperdício de material e manutenção |

| Parede Fria | Apenas o substrato aquecido seletivamente | Alta precisão e pureza do filme | Menor rendimento para produção em massa |

Está com dificuldade para escolher entre reatores CVD de parede quente e parede fria para o seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD, adaptados às suas necessidades exclusivas. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para garantir controle preciso, eficiência e custo-benefício para suas aplicações. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar seus processos de deposição e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade