Em essência, a deposição em fase de vapor é um processo de fabricação de alta precisão usado para construir filmes sólidos ultrafinos a partir de um estado gasoso. Envolve uma reação química controlada onde compostos voláteis (gases) são introduzidos numa câmara, reagem e depois depositam-se numa superfície alvo, construindo um novo material uma camada de átomos de cada vez. Este método é fundamental para a criação dos componentes de alto desempenho encontrados na maioria dos eletrónicos modernos.

O principal desafio na fabricação avançada não é apenas moldar materiais, mas criá-los com propriedades específicas e projetadas. A deposição de vapor resolve isso fornecendo um método para construir materiais desde o nível atómico, transformando gases simples em camadas sólidas complexas e de alto desempenho.

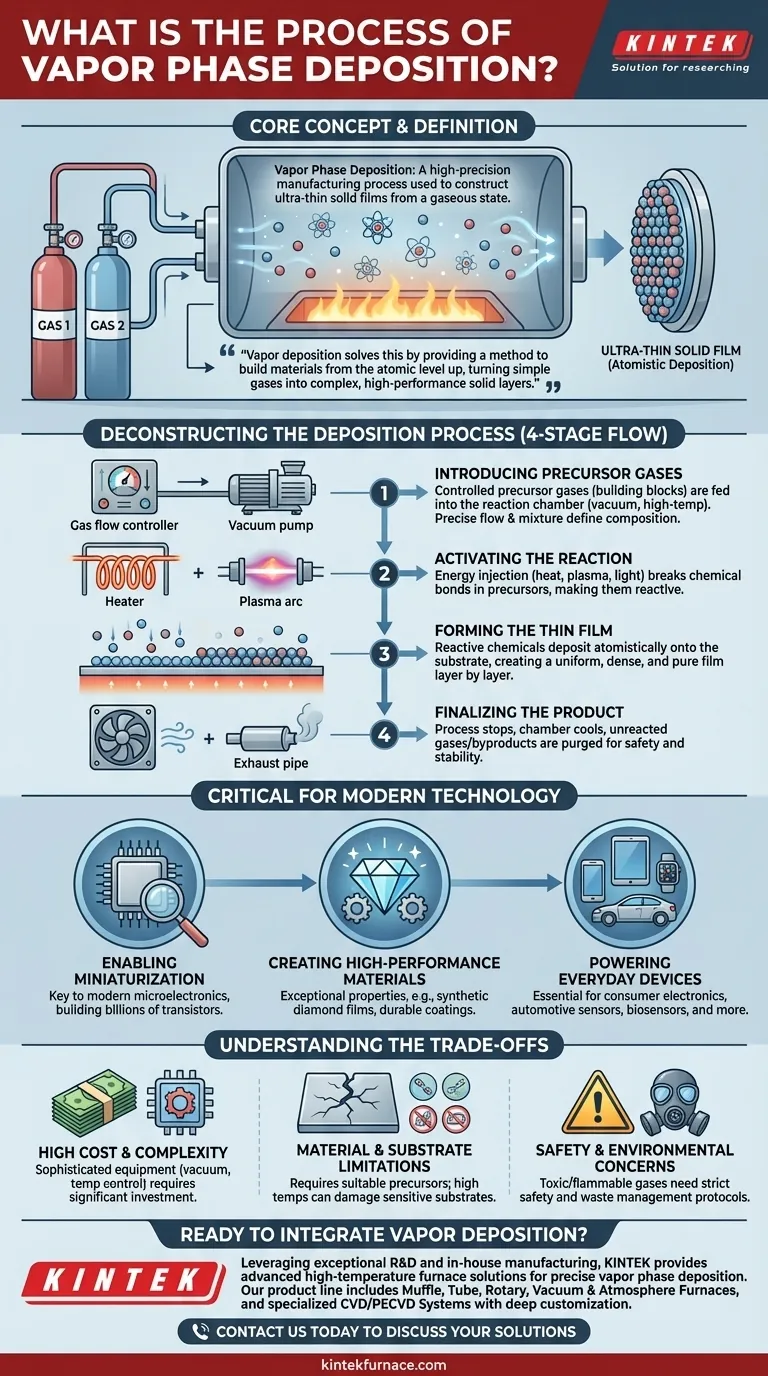

Desconstruindo o Processo de Deposição

Para entender a deposição em fase de vapor, é melhor vê-la como um projeto de construção altamente controlado, em quatro etapas, que ocorre em escala microscópica. O método mais comum é conhecido como Deposição Química de Vapor (CVD).

O Princípio Central: Do Gás ao Sólido

Todo o processo baseia-se numa ideia simples: certos elementos podem ser transportados como um gás (um "precursor") e depois convertidos num sólido através de uma reação química.

Ao controlar as condições dessa reação, podemos controlar exatamente como e onde o material sólido se forma, permitindo a criação de filmes extremamente puros e uniformes.

Etapa 1: Introdução de Gases Precursores

O processo começa alimentando compostos gasosos específicos numa câmara de reação, tipicamente um forno de alta temperatura sob vácuo.

Estes gases precursores são os blocos de construção do filme final. As suas taxas de fluxo e proporções de mistura são precisamente controladas, pois isso determina a química e a composição do material que está sendo criado.

Etapa 2: Ativação da Reação com Energia

Para que os precursores reajam, eles precisam de uma injeção de energia. Mais comumente, isso é conseguido aquecendo a câmara e o substrato a temperaturas muito altas.

Em outras variações, essa energia pode ser fornecida por plasma (um gás ionizado), como é o caso na criação de diamantes sintéticos, ou mesmo luz concentrada. Essa energia quebra as ligações químicas nos gases precursores, tornando-os disponíveis para formar novos sólidos.

Etapa 3: Formação do Filme Fino

Uma vez ativados, os produtos químicos precursores reagem perto do substrato aquecido — o material alvo que está sendo revestido.

O produto desta reação é um sólido não volátil que deposita atomicamente (átomo por átomo) na superfície do substrato. Este crescimento lento e controlado é o que garante que o filme seja uniforme, denso e puro.

Etapa 4: Finalização do Produto

Depois que o filme cresceu até a espessura desejada, o processo é interrompido. A câmara é resfriada, e quaisquer gases precursores não reagidos e subprodutos são purgados do sistema.

Esta etapa final é crítica para evitar deposições adicionais indesejadas e para manusear com segurança os gases frequentemente voláteis usados no processo.

Por Que Este Processo É Crítico para a Tecnologia Moderna

A deposição de vapor não é um exercício académico; é um pilar fundamental do mundo da alta tecnologia, permitindo a criação de dispositivos que usamos todos os dias.

Possibilitando a Miniaturização

A capacidade de depositar camadas perfeitas e ultrafinas é a chave para a microeletrónica moderna. Os processadores do seu smartphone, por exemplo, contêm bilhões de transístores construídos a partir de camadas de materiais criados por deposição.

Criação de Materiais de Alto Desempenho

Este processo pode criar materiais com propriedades excecionais. Um excelente exemplo é a deposição de filmes de diamante sintético, que são incrivelmente duros e termicamente condutores, usados para revestimentos duráveis e eletrónicos avançados.

Alimentando Dispositivos do Dia a Dia

Desde os sensores no motor do seu carro até os componentes do seu smartwatch, a deposição de vapor é essencial. É usada para criar filmes para:

- Eletrónica de consumo (smartphones, wearables)

- Sensores e eletrónicos automotivos

- Biossensores para diagnóstico médico

- Medidores inteligentes e sensores HVAC

Compreendendo as Desvantagens

Embora poderosa, a deposição em fase de vapor é uma técnica complexa e intensiva em recursos, com desafios inerentes.

Alto Custo e Complexidade

Sistemas de deposição, como fornos CVD, são equipamentos sofisticados e caros. Eles exigem sistemas de vácuo, manuseio preciso de gases e controle avançado de temperatura, tornando o investimento inicial significativo.

Limitações de Materiais e Substratos

O processo depende da existência de precursores voláteis adequados, que não existem para todos os materiais. Além disso, as altas temperaturas envolvidas podem danificar ou destruir substratos sensíveis, limitando quais materiais podem ser revestidos.

Preocupações com Segurança e Meio Ambiente

Os gases precursores usados são frequentemente tóxicos, inflamáveis ou corrosivos. Isso exige protocolos de segurança rigorosos para manuseio e armazenamento, bem como sistemas para gerenciar subprodutos de resíduos perigosos.

Aplicando Isso ao Seu Objetivo

Compreender a deposição de vapor é reconhecê-la como uma ferramenta para construção em nível atómico. Como você a aplica depende do seu objetivo.

- Se o seu foco principal é a ciência dos materiais: Este processo é a sua chave para criar filmes novos e de alta pureza com propriedades projetadas que são impossíveis de alcançar por meios convencionais.

- Se o seu foco principal é a fabricação de eletrónicos: Este é o método padrão da indústria para construir as estruturas microscópicas e multicamadas que formam a base de todos os dispositivos semicondutores modernos.

- Se o seu foco principal é a engenharia de processo: O sucesso na deposição é um jogo de precisão; dominá-lo requer controle absoluto sobre temperatura, pressão e dinâmica do fluxo de gás dentro da câmara de reação.

Em última análise, a deposição em fase de vapor é o motor invisível que traduz a química dos gases em materiais sólidos tangíveis e de alto desempenho que definem a nossa era tecnológica.

Tabela Resumo:

| Etapa | Ação Chave | Resultado |

|---|---|---|

| 1. Introdução do Precursor | Gases controlados entram numa câmara de vácuo. | Os blocos de construção estão prontos para a reação. |

| 2. Ativação da Reação | Energia (calor, plasma) quebra ligações químicas. | Gases precursores tornam-se reativos. |

| 3. Formação do Filme | Gases reativos depositam átomos num substrato. | Um filme fino uniforme e de alta pureza cresce camada por camada. |

| 4. Finalização | A câmara é resfriada e os subprodutos são purgados. | Um filme estável e acabado com propriedades precisas é criado. |

Pronto para Integrar a Deposição de Vapor no Seu Laboratório?

Aproveitando P&D excecional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura para deposição precisa em fase de vapor. A nossa linha de produtos — incluindo Fornos de Mufla, Tubo e Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas especializados CVD/PECVD — é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas, seja para ciência dos materiais, fabricação de eletrónicos ou engenharia de processos.

Contacte-nos hoje para discutir como as nossas soluções podem ajudá-lo a construir a próxima geração de materiais e dispositivos de alto desempenho. Entre em Contato

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações