Em sua essência, a Deposição Química de Vapor (CVD) aprimora as ferramentas de corte aplicando um revestimento cerâmico fino, excepcionalmente duro e estável em sua superfície. Essa camada microscópica muda fundamentalmente a interação da ferramenta com a peça de trabalho, levando a uma extensão dramática de sua vida útil, uma redução significativa no atrito e a capacidade de operar em velocidades e temperaturas mais altas.

Embora muitas vezes vista como uma forma de simplesmente fazer as ferramentas durarem mais, a verdadeira vantagem estratégica da CVD é sua capacidade de liberar níveis mais altos de produtividade na fabricação. Ela permite velocidades de corte mais rápidas, acabamentos de superfície superiores e tempo de inatividade operacional reduzido, impactando diretamente a lucratividade.

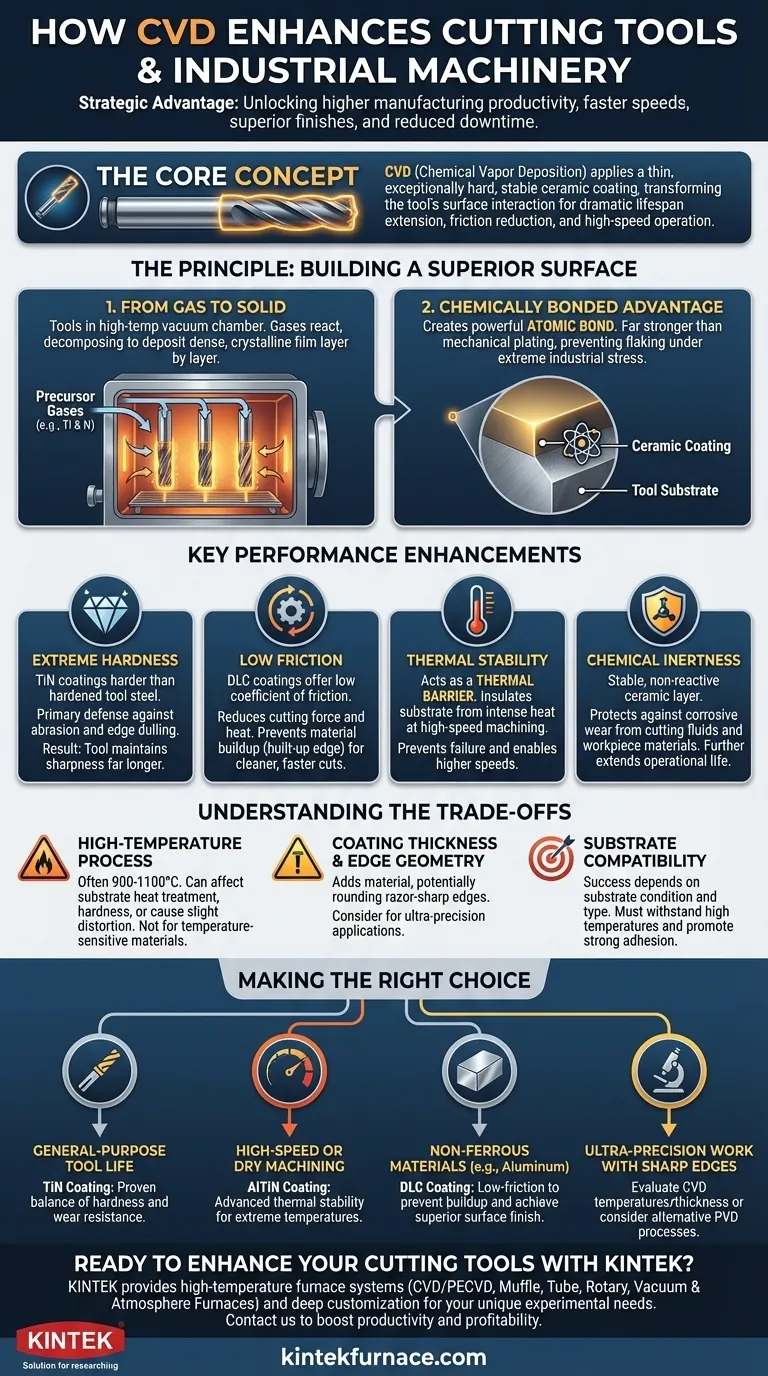

O Princípio: Como a CVD Constrói uma Superfície Superior

A CVD não é um processo simples de pintura ou chapeamento. Envolve uma reação química que cria uma nova camada de superfície atomicamente ligada na ferramenta, tornando-a incrivelmente durável.

Do Gás ao Sólido

O processo envolve a colocação das ferramentas dentro de uma câmara de vácuo de alta temperatura. Gases precursores contendo os elementos do revestimento desejado (como titânio e nitrogênio para TiN) são introduzidos. Esses gases reagem na superfície quente da ferramenta, decompondo e depositando uma camada de filme densa e cristalina, camada por camada.

Uma Vantagem Quimicamente Ligada

Este método cria uma poderosa ligação atômica entre o revestimento e o material base da ferramenta (o substrato). Essa integração é muito mais forte do que uma ligação mecânica, garantindo que o revestimento não lasque ou rache mesmo sob as pressões e vibrações extremas da usinagem industrial.

Principais Melhorias de Desempenho Explicadas

As propriedades da camada depositada se traduzem diretamente em melhorias mensuráveis no desempenho de corte. Cada característica resolve um desafio específico no processo de usinagem.

Dureza Extrema para Resistência ao Desgaste

Os revestimentos CVD, como o Nitreto de Titânio (TiN), são significativamente mais duros do que o aço-ferramenta endurecido. Essa dureza extrema fornece uma defesa primária contra as duas principais formas de desgaste da ferramenta: abrasão de partículas duras na peça de trabalho e embotamento gradual da aresta de corte. O resultado é uma ferramenta que mantém sua afiação por muito mais tempo.

Baixo Atrito para Cortes Mais Limpos e Rápidos

Revestimentos como o Carbono Tipo Diamante (DLC) têm um coeficiente de atrito muito baixo. Essa lubricidade reduz a força necessária para fazer um corte, o que, por sua vez, minimiza a geração de calor. Também evita que as lascas do material da peça de trabalho se soldem à aresta de corte da ferramenta, um modo de falha comum conhecido como "aresta postiça de corte".

Estabilidade Térmica como Escudo Térmico

A usinagem de alta velocidade gera calor intenso na ponta de corte, o que pode amolecer o aço subjacente da ferramenta e fazer com que ela falhe. Os revestimentos CVD atuam como uma barreira térmica, isolando o substrato dessas temperaturas extremas. Isso permite que a ferramenta seja operada em velocidades muito mais altas sem degradação.

Inércia Química para Proteção do Material

A camada cerâmica depositada é quimicamente estável e não reativa. Isso protege a ferramenta de reações químicas com fluidos de corte ou o próprio material da peça de trabalho, prevenindo o desgaste corrosivo e estendendo ainda mais a vida útil da ferramenta.

Compreendendo as Desvantagens

Embora altamente eficaz, a CVD não é uma solução universal. Compreender suas limitações é crucial para a aplicação adequada.

O Processo de Alta Temperatura

O processo tradicional de CVD requer temperaturas muito altas (frequentemente 900-1100°C). Isso pode afetar o tratamento térmico do substrato da ferramenta subjacente, potencialmente alterando sua dureza ou causando uma leve distorção. Isso o torna inadequado para alguns materiais de ferramenta sensíveis à temperatura.

Espessura do Revestimento e Geometria da Aresta

Os revestimentos CVD, embora finos, adicionam material à ferramenta. Isso pode arredondar ligeiramente uma aresta de corte afiada. Para aplicações que exigem precisão extrema e as arestas mais afiadas possíveis, esse efeito deve ser considerado.

Compatibilidade do Substrato

O sucesso do revestimento é altamente dependente da condição e do tipo do material do substrato. A ferramenta deve ser capaz de suportar as altas temperaturas do processo e ter uma superfície que promova forte adesão do revestimento.

Fazendo a Escolha Certa para Seu Objetivo

A seleção da estratégia de revestimento correta requer o alinhamento das propriedades do revestimento com as demandas específicas da aplicação de usinagem.

- Se o seu foco principal é a extensão da vida útil da ferramenta de uso geral: Um revestimento TiN padrão oferece um equilíbrio comprovado e econômico de dureza e resistência ao desgaste para uma ampla gama de materiais.

- Se o seu foco principal é a usinagem de alta velocidade ou a seco de aços: Revestimentos avançados como o Nitreto de Alumínio Titânio (AlTiN) fornecem a estabilidade térmica necessária para proteger a ferramenta em temperaturas extremas.

- Se o seu foco principal é a usinagem de materiais não ferrosos como o alumínio: Priorize um revestimento DLC de baixo atrito para evitar o acúmulo de material na ferramenta e obter um acabamento de superfície superior.

- Se o seu foco principal é o trabalho de ultraprecisão com arestas afiadas: Avalie cuidadosamente se as temperaturas do processo CVD e a espessura adicionada são compatíveis com o material e a geometria de sua ferramenta, ou considere processos alternativos de PVD (Deposição Física de Vapor).

Ao entender esses princípios, você pode alavancar a CVD não apenas para comprar ferramentas melhores, mas para projetar uma operação de fabricação mais eficiente, produtiva e lucrativa.

Tabela Resumo:

| Melhoria | Benefício Chave |

|---|---|

| Dureza Extrema | Aumenta a resistência ao desgaste e mantém a afiação da aresta de corte |

| Baixo Atrito | Reduz o calor e evita o acúmulo de material para cortes mais limpos |

| Estabilidade Térmica | Permite a operação em temperaturas e velocidades mais altas |

| Inércia Química | Protege contra a corrosão e prolonga a vida útil da ferramenta |

Pronto para aprimorar suas ferramentas de corte com soluções avançadas de CVD? A KINTEK aproveita pesquisa e desenvolvimento excepcionais e fabricação interna para fornecer sistemas de forno de alta temperatura como CVD/PECVD, Mufla, Tubo, Rotativo, Vácuo e Fornos de Atmosfera. Nossas profundas capacidades de personalização garantem soluções precisas para suas necessidades experimentais exclusivas, aumentando a produtividade e a lucratividade. Entre em contato conosco hoje para discutir como podemos apoiar os objetivos do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade