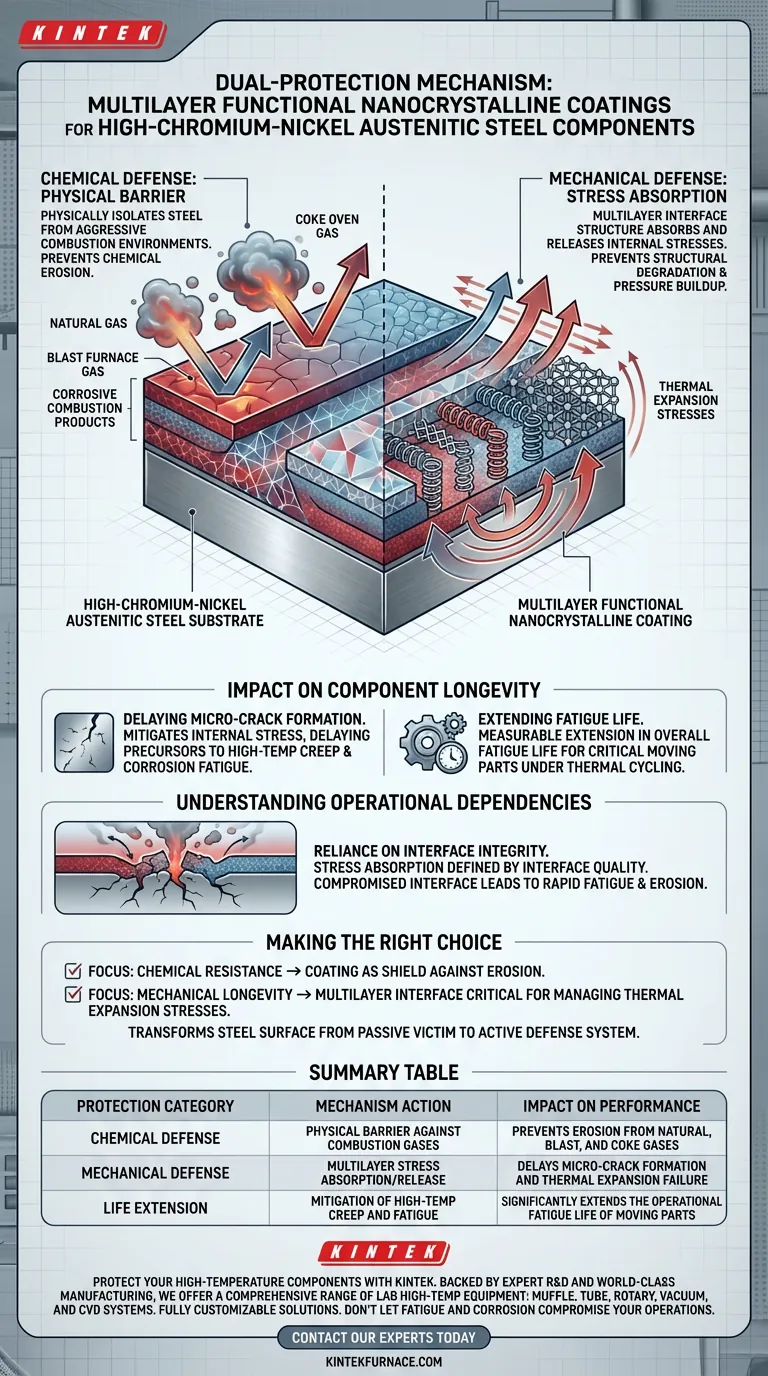

Os revestimentos nanocristalinos funcionais multicamadas fornecem um mecanismo de dupla proteção que compreende um escudo físico e um sistema de gerenciamento de estresse. Especificamente, eles atuam como uma barreira de alto desempenho que isola fisicamente o aço austenítico de alto teor de cromo e níquel de ambientes de combustão agressivos, ao mesmo tempo em que gerencia as pressões estruturais internas para evitar falhas mecânicas.

O valor central desta tecnologia reside em sua capacidade de desacoplar a defesa química da resistência mecânica. Ao prevenir a erosão por gás e absorver o estresse térmico na interface, o revestimento retarda o início de microfissuras e estende significativamente a vida útil à fadiga de peças móveis críticas.

A Mecânica da Proteção

Defesa Química: A Barreira Física

A função principal desses revestimentos é servir como uma barreira física robusta.

Esta camada impede a erosão química, bloqueando a interação entre a superfície do aço e os produtos de combustão agressivos. Isso é particularmente eficaz contra misturas corrosivas envolvendo gás natural, gás de alto forno e gás de coque.

Defesa Mecânica: Absorção de Estresse

Além do simples isolamento, o revestimento utiliza uma estrutura de interface multicamadas única para gerenciar cargas mecânicas.

Esta estrutura é projetada para absorver e liberar tensões internas que surgem da expansão térmica. Ao gerenciar eficazmente essas forças de expansão, o revestimento evita o acúmulo de pressão que normalmente leva à degradação estrutural.

Impacto na Longevidade do Componente

Retardando a Formação de Microfissuras

A combinação de proteção química e absorção de estresse visa diretamente as causas raiz da falha do componente.

Ao mitigar o estresse interno, o revestimento retarda a formação de microfissuras. Essas fissuras são tipicamente os precursores de falhas causadas por fluência em alta temperatura e fadiga por corrosão.

Estendendo a Vida Útil à Fadiga

O resultado final deste mecanismo de dupla proteção é uma extensão mensurável na vida útil à fadiga geral do componente.

Para peças móveis críticas feitas de aço austenítico de alto teor de cromo e níquel, isso significa operação confiável por períodos mais longos, mesmo sob o estresse da ciclagem térmica e exposição a gases corrosivos.

Compreendendo as Dependências Operacionais

Dependência da Integridade da Interface

Embora esses revestimentos ofereçam proteção significativa, sua eficácia depende muito da integridade da interface multicamadas.

A capacidade do sistema de absorver estresse é definida pela qualidade dessa estrutura de interface. Se a interface for comprometida, o mecanismo de liberação de tensões de expansão térmica falha, potencialmente expondo o substrato à fadiga e erosão rápidas.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar esta tecnologia de revestimento para seus desafios de engenharia específicos, considere os principais modos de falha de seus componentes:

- Se o seu foco principal é Resistência Química: O revestimento atua como um escudo necessário contra a erosão de gases de combustão mistos, como gás de alto forno ou gás de coque.

- Se o seu foco principal é Longevidade Mecânica: A interface multicamadas é fundamental para gerenciar as tensões de expansão térmica e prevenir as microfissuras associadas à fluência e fadiga.

Esta solução transforma efetivamente a superfície do aço de uma vítima passiva de seu ambiente em um sistema de defesa ativo contra estresse térmico e químico.

Tabela Resumo:

| Categoria de Proteção | Ação do Mecanismo | Impacto no Desempenho |

|---|---|---|

| Defesa Química | Barreira física contra gases de combustão | Previne erosão por gases naturais, de alto forno e de coque |

| Defesa Mecânica | Absorção/liberação de estresse multicamadas | Retarda a formação de microfissuras e falhas por expansão térmica |

| Extensão da Vida | Mitigação de fluência e fadiga em alta temperatura | Estende significativamente a vida útil à fadiga operacional de peças móveis |

Proteja Seus Componentes de Alta Temperatura com KINTEK

As tensões de expansão térmica e a erosão química estão encurtando a vida útil de seus componentes de aço críticos? A KINTEK fornece as soluções de materiais avançados que você precisa para garantir confiabilidade a longo prazo em ambientes agressivos.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de equipamentos de laboratório de alta temperatura, incluindo sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD — todos totalmente personalizáveis para atender às suas necessidades específicas de pesquisa ou produção.

Não deixe que a fadiga e a corrosão comprometam suas operações. Entre em contato com nossos especialistas hoje mesmo para descobrir como nossa expertise em alta temperatura pode aumentar a eficiência do seu laboratório e a durabilidade dos materiais.

Guia Visual

Referências

- А.M. Yalova, Nazarii Bondar. The problem of increasing the working resource of energy equipment details. DOI: 10.31498/2225-6733.49.2.2024.321349

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno SPS para sinterização por plasma com faísca

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Qual o papel do sistema de controle de fluxo de gás no crescimento de Ga2O3? Alcance alta precisão em nanofios de alto desempenho

- Como funciona o processo básico de CVD? Domine a Deposição de Filmes Finos para Materiais Superiores

- Que tarefas os sistemas de limpeza ultrassônica e pulverização iônica realizam em PVD? Alcançar adesão de revestimento em nível atômico

- Quais são as principais desvantagens da Deposição Química a Vapor (CVD)? Custos Elevados, Controle Complexo e Riscos de Segurança

- Qual é a necessidade da limpeza iônica de gás com alto viés? Alcançar adesão de revestimento em nível atômico

- Quais são os benefícios de entender os princípios de CVD e implementar estratégias avançadas? Aumentar o Desempenho e a Confiabilidade dos Componentes

- Como o CVD é utilizado em aplicações de revestimento? Desvende a Engenharia de Superfícies de Alto Desempenho

- Quão duráveis são os revestimentos CVD? Desbloqueie Durabilidade Extrema para Seus Componentes