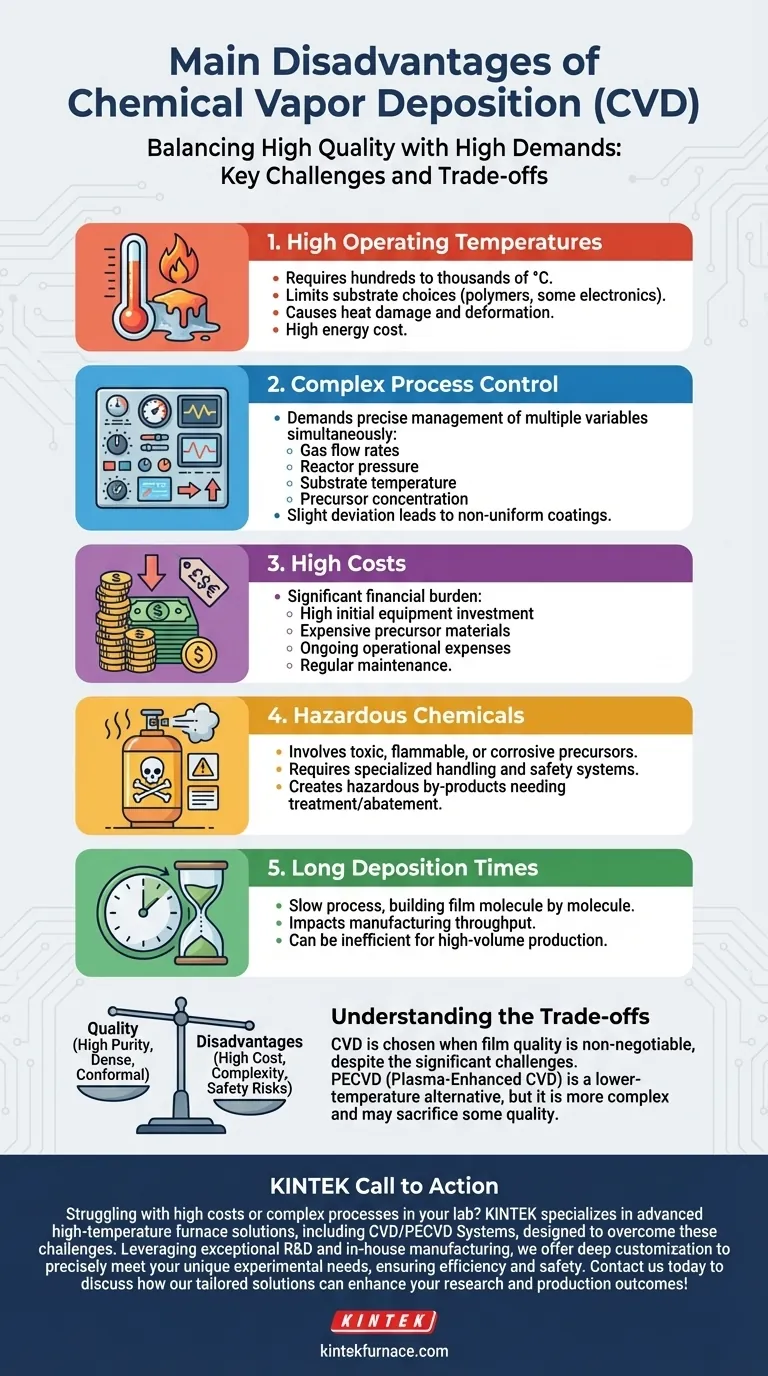

Em resumo, as principais desvantagens da Deposição Química a Vapor (CVD) são sua alta temperatura operacional, custos significativos de equipamentos e materiais, requisitos complexos de controle de processo e o uso de produtos químicos perigosos. Esses fatores se combinam para tornar a CVD uma técnica poderosa, mas exigente, que não é adequada para todas as aplicações, particularmente aquelas que envolvem materiais sensíveis à temperatura ou orçamentos limitados.

Embora a Deposição Química a Vapor seja conhecida por produzir filmes finos densos e de qualidade excepcionalmente alta, sua dependência fundamental de reações químicas de alta energia cria significativas desvantagens. O principal desafio da CVD reside na gestão de sua complexidade operacional, riscos de segurança e custos substanciais, o que muitas vezes limita sua aplicação prática.

Os Desafios Operacionais e de Processo

A elegância teórica da CVD – transformar gás em uma camada sólida perfeita – desmente sua complexidade prática. Executar o processo com sucesso exige a superação de obstáculos operacionais significativos.

Altas Temperaturas de Operação

A desvantagem mais frequentemente citada é a alta temperatura necessária para impulsionar as reações químicas. Os processos tradicionais de CVD térmica geralmente operam em várias centenas ou até mais de mil graus Celsius.

Este calor não é apenas um custo de energia; ele limita severamente a escolha dos materiais do substrato. Muitos polímeros, certos vidros ou wafers semicondutores pré-processados não conseguem suportar tais temperaturas sem danos, deformação ou degradação.

Controle de Processo Complexo

Alcançar um revestimento uniforme e de alta qualidade não é uma tarefa simples de "configurar e esquecer". Demanda controle preciso sobre inúmeras variáveis simultaneamente.

Isso inclui taxas de fluxo de gás, pressão do reator, temperatura do substrato e concentração do precursor. Um leve desvio em qualquer um desses fatores pode arruinar a deposição, levando a espessura não uniforme, má adesão ou propriedades indesejáveis do filme. Essa complexidade exige sistemas de controle sofisticados e caros.

Longos Tempos de Deposição

Comparado a alguns métodos de deposição física, a CVD pode ser um processo relativamente lento. A construção de um filme com a espessura desejada, molécula por molécula, pode levar uma quantidade significativa de tempo, impactando a produtividade em um ambiente de fabricação.

Restrições de Material e Ambientais

O aspecto "químico" da CVD introduz seu próprio conjunto de desafios relacionados aos materiais utilizados e aos subprodutos criados.

Precursores e Subprodutos Perigosos

Os gases precursores utilizados na CVD são frequentemente tóxicos, inflamáveis ou corrosivos. Isso exige sistemas especializados de armazenamento, manuseio e entrega, aumentando tanto o custo quanto o risco operacional.

Além disso, as reações químicas raramente são 100% eficientes. O fluxo de exaustão contém precursores não reagidos e subprodutos químicos tóxicos, que devem ser capturados e tratados antes da liberação. Esse processo de "abatimento" adiciona outra camada de complexidade e despesa.

Alto Custo dos Precursores

Os gases de alta pureza necessários para a CVD podem ser extremamente caros. Para processos que envolvem elementos raros ou altamente refinados, o custo dos materiais precursores pode se tornar um fator dominante no custo total do produto final.

Compreendendo as Compensações: Custo vs. Qualidade

A decisão de usar a CVD é uma clássica compensação de engenharia. É preciso pesar suas desvantagens significativas contra sua vantagem primária e inegável: a qualidade.

A Carga Financeira

O custo total de propriedade de um sistema CVD é alto. Isso inclui não apenas o alto custo inicial do equipamento para o reator, bombas de vácuo e manuseio de gases, mas também as despesas operacionais contínuas.

Esses custos recorrentes incluem gases precursores caros, energia para aquecimento e manutenção regular para um sistema complexo que opera em um ambiente químico agressivo. Isso torna a CVD inadequada para produção em pequena escala ou projetos com orçamentos apertados.

O Imperativo da Qualidade

Apesar das desvantagens, a CVD é frequentemente escolhida quando a qualidade do filme é inegociável. Produz revestimentos que são altamente densos, puros e conformes, o que significa que podem revestir uniformemente até mesmo formas complexas e tridimensionais.

Para aplicações exigentes em semicondutores, aeroespacial e óptica avançada, o desempenho superior de um filme CVD pode justificar o alto custo e a complexidade.

Mitigando a Limitação de Temperatura

Para abordar a questão crítica das altas temperaturas, foram desenvolvidas variações como a CVD Reforçada por Plasma (PECVD). A PECVD usa plasma para fornecer a energia para a reação, permitindo que a deposição ocorra em temperaturas muito mais baixas.

No entanto, esta não é uma solução perfeita. Os sistemas PECVD são ainda mais complexos e caros, e a qualidade do filme resultante, embora boa, pode nem sempre corresponder à da CVD térmica de alta temperatura.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, as "desvantagens" da CVD são apenas desvantagens em relação aos seus objetivos específicos. Você deve avaliá-las dentro do contexto dos requisitos do seu projeto.

- Se o seu foco principal é a mais alta qualidade, pureza e conformidade absolutas do filme: Os benefícios da CVD podem superar seus altos custos e complexidade, tornando-a a escolha superior.

- Se o seu projeto envolve substratos sensíveis à temperatura, como polímeros ou certos componentes eletrônicos: Você deve evitar a CVD térmica tradicional e, em vez disso, avaliar alternativas de baixa temperatura como a PECVD ou métodos totalmente diferentes como a pulverização catódica.

- Se suas prioridades são baixo custo, alta produtividade e desenvolvimento rápido: O significativo investimento financeiro e a complexidade do processo da CVD provavelmente a tornam uma opção inadequada para suas necessidades.

Escolher o método de deposição correto exige uma compreensão clara do que você está tentando alcançar e quais compensações você está disposto a fazer.

Tabela Resumo:

| Desvantagem | Impacto Chave |

|---|---|

| Altas Temperaturas de Operação | Limita materiais de substrato, risco de danos a itens sensíveis |

| Altos Custos | Equipamentos, precursores e manutenção caros |

| Controle de Processo Complexo | Exige gerenciamento preciso de variáveis para qualidade |

| Produtos Químicos Perigosos | Envolve gases tóxicos, inflamáveis que requerem medidas de segurança |

| Longos Tempos de Deposição | Reduz a produtividade em ambientes de fabricação |

Com dificuldades com altos custos ou processos complexos em seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, projetados para superar esses desafios. Aproveitando pesquisa e desenvolvimento excepcionais e fabricação interna, oferecemos personalização profunda para atender precisamente às suas necessidades experimentais exclusivas, garantindo eficiência e segurança. Entre em contato hoje para discutir como nossas soluções personalizadas podem aprimorar seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão