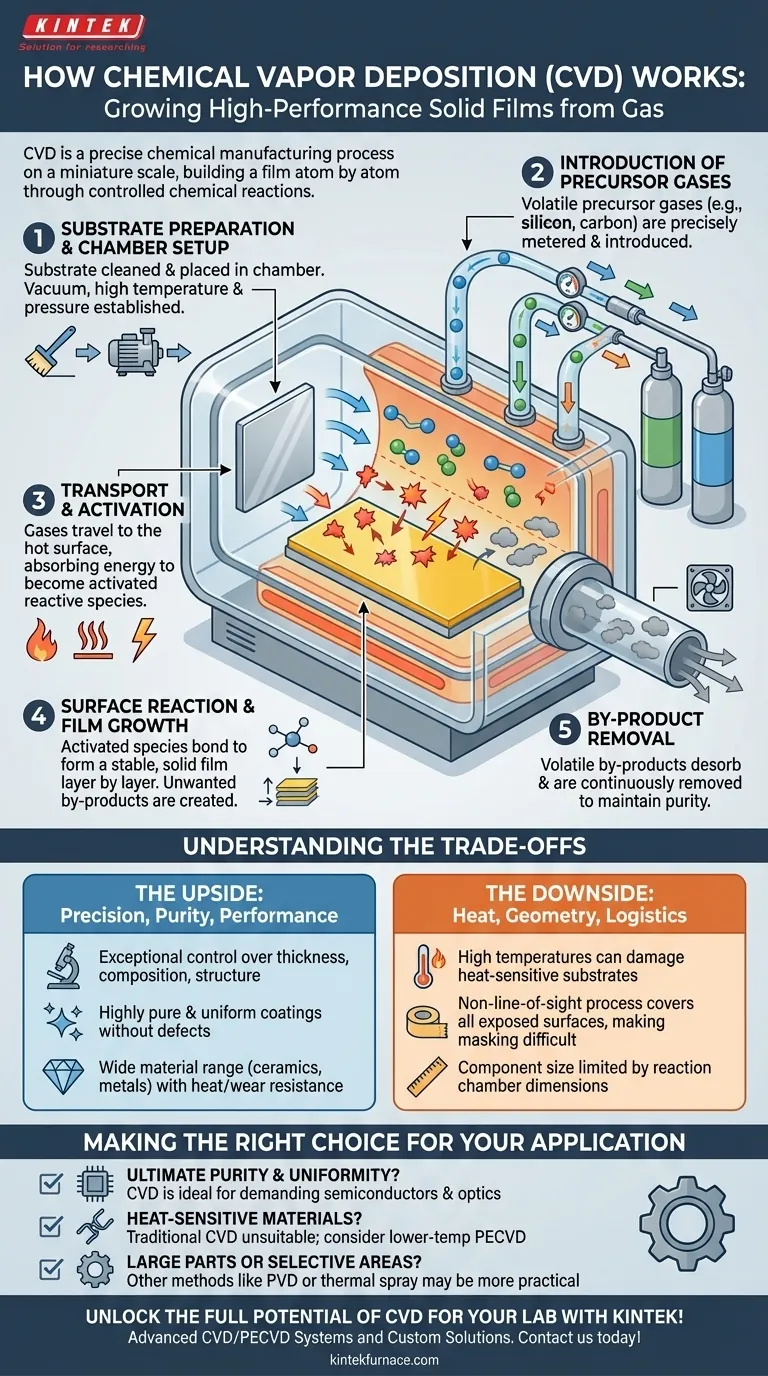

Em sua essência, a Deposição Química de Vapor (CVD) é um processo para "crescer" um filme sólido de alto desempenho sobre uma superfície a partir de um gás. Envolve colocar um componente, conhecido como substrato, dentro de uma câmara de reação e introduzir gases precursores voláteis específicos. Ao controlar cuidadosamente condições como temperatura e pressão, esses gases reagem e se decompõem na superfície do substrato, depositando um revestimento fino e uniforme enquanto os subprodutos gasosos são continuamente removidos.

A chave para entender a CVD é vê-la não apenas como um método de revestimento, mas como um processo de fabricação química preciso em escala em miniatura. O sucesso depende do controle meticuloso da interação entre o transporte de gás, as reações químicas e as condições da superfície para construir um filme átomo por átomo.

A Anatomia de um Processo de CVD

Para realmente compreender como a CVD funciona, é melhor dividi-la em uma sequência de eventos controlados. Cada etapa é crítica para alcançar um filme funcional e de alta qualidade.

Etapa 1: Preparação do Substrato e Configuração da Câmara

Antes que qualquer reação comece, o substrato — a peça a ser revestida — é limpo e colocado dentro de uma câmara de reação selada.

O ambiente da câmara é então estabelecido. Isso geralmente envolve a criação de um vácuo para remover contaminantes e, em seguida, definir uma alta temperatura e pressão específicas, que são necessárias para impulsionar as reações químicas.

Etapa 2: Introdução de Gases Precursores

Os gases precursores são os "blocos de construção" do filme. São compostos voláteis que contêm os elementos necessários para o revestimento final (por exemplo, silício, carbono, titânio).

Esses gases são medidos com precisão e introduzidos na câmara, fluindo em direção ao substrato aquecido. A escolha dos precursores é ditada pelo material do filme desejado e suas propriedades.

Etapa 3: Transporte e Ativação

Os gases precursores viajam pela câmara por convecção e difusão até se aproximarem do substrato.

À medida que os gases se aproximam da superfície quente, eles cruzam uma "camada limite" e absorvem energia. Essa energia, tipicamente térmica, ativa os precursores, quebrando-os em espécies químicas mais reativas. Em alguns métodos avançados de CVD, um plasma é usado em vez de calor intenso para esta etapa de ativação.

Etapa 4: Reação de Superfície e Crescimento do Filme

Este é o coração do processo de CVD. As espécies químicas ativadas adsorvem na superfície do substrato.

Uma vez na superfície, elas sofrem reações químicas, ligando-se ao substrato e umas às outras para formar um filme sólido e estável. O filme cresce camada por camada, resultando em um revestimento altamente uniforme e denso.

Etapa 5: Remoção de Subprodutos

As reações químicas que formam o filme também criam subprodutos gasosos indesejados.

Esses subprodutos gasosos dessorvem da superfície e são levados pelo fluxo de gás, saindo da câmara através de um sistema de exaustão. Essa remoção constante é crucial para manter a pureza do filme à medida que ele cresce.

Entendendo as Compensações (Trade-offs)

A CVD é uma técnica excepcionalmente poderosa, mas suas vantagens vêm com restrições operacionais específicas. Entender esse equilíbrio é fundamental para decidir se é a solução certa para o seu problema.

O Lado Positivo: Precisão, Pureza e Desempenho

O principal benefício da CVD é o controle excepcional que ela oferece. Você pode gerenciar com precisão a espessura do filme, a composição e a estrutura cristalina, resultando em revestimentos altamente puros e uniformes sem defeitos.

Essa versatilidade permite a deposição de uma ampla gama de materiais, incluindo cerâmicas duras, carbono semelhante ao diamante e metais de alta pureza, tornando os componentes resultantes altamente resistentes ao calor e ao desgaste.

O Lado Negativo: Calor, Geometria e Logística

As altas temperaturas necessárias para a CVD tradicional podem danificar substratos sensíveis ao calor, limitando os materiais que você pode revestir.

Além disso, o processo é de visada não direta (non-line-of-sight), o que significa que ele reveste todas as superfícies expostas da peça. Isso torna difícil mascarar áreas específicas. O tamanho físico dos componentes também é estritamente limitado pelas dimensões da câmara de reação.

Fazendo a Escolha Certa para Sua Aplicação

Use estas diretrizes para determinar se a CVD se alinha com os objetivos do seu projeto.

- Se seu foco principal é a pureza e uniformidade máximas: A CVD é uma escolha ideal para aplicações exigentes, como fabricação de semicondutores ou revestimentos ópticos, onde a perfeição do material é primordial.

- Se seu foco principal é revestir materiais sensíveis ao calor (como polímeros ou certas ligas): A CVD tradicional de alta temperatura provavelmente não é adequada; você deve investigar variantes de temperatura mais baixa, como a CVD por Plasma Aprimorado (PECVD).

- Se seu foco principal é revestir peças muito grandes ou áreas de superfície seletivas: As limitações de tamanho da câmara e a dificuldade de mascaramento podem fazer com que outros métodos, como a Deposição Física de Vapor (PVD) ou spray térmico, sejam um ajuste mais prático.

Compreender este processo — desde a química do precursor até suas compensações operacionais — é a chave para aproveitar seu poder de forma eficaz.

Tabela de Resumo:

| Etapa do Processo CVD | Ações Chave | Propósito |

|---|---|---|

| Preparação do Substrato | Limpar e colocar o substrato na câmara | Garantir uma superfície livre de contaminantes para revestimento |

| Introdução do Gás | Medir e fazer fluir os gases precursores para a câmara | Fornecer blocos de construção para o material do filme |

| Transporte e Ativação | Aquecer os gases para criar espécies reativas | Possibilitar reações químicas na superfície do substrato |

| Reação de Superfície | Adsorver e ligar espécies para formar filme sólido | Crescer revestimento uniforme e denso camada por camada |

| Remoção de Subprodutos | Exaurir subprodutos voláteis da câmara | Manter a pureza do filme e o crescimento contínuo |

Desbloqueie todo o potencial da CVD para o seu laboratório com a KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, como Sistemas CVD/PECVD, Fornos Mufla, Tubulares, Rotativos e Fornos a Vácuo e Atmosféricos. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, oferecendo pureza, uniformidade e desempenho superiores para aplicações em semicondutores, óptica e muito mais. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem elevar sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Como a MPCVD é usada na produção de componentes ópticos de diamante policristalino? Descubra o Crescimento de Diamante de Alta Pureza para Óptica

- Quem deve realizar a manutenção no equipamento MPCVD? Confie em Especialistas Certificados para Segurança e Precisão

- Qual é o papel da dopagem com gás inerte no método MPCVD? Acelerar o Crescimento de Diamantes Monocristalinos

- Como o CVD é classificado com base nas características físicas do vapor? Explore os Métodos AACVD e DLICVD

- Por que o sistema de controle de temperatura é importante em equipamentos MPCVD? Garante o Crescimento Preciso do Diamante e a Estabilidade do Processo