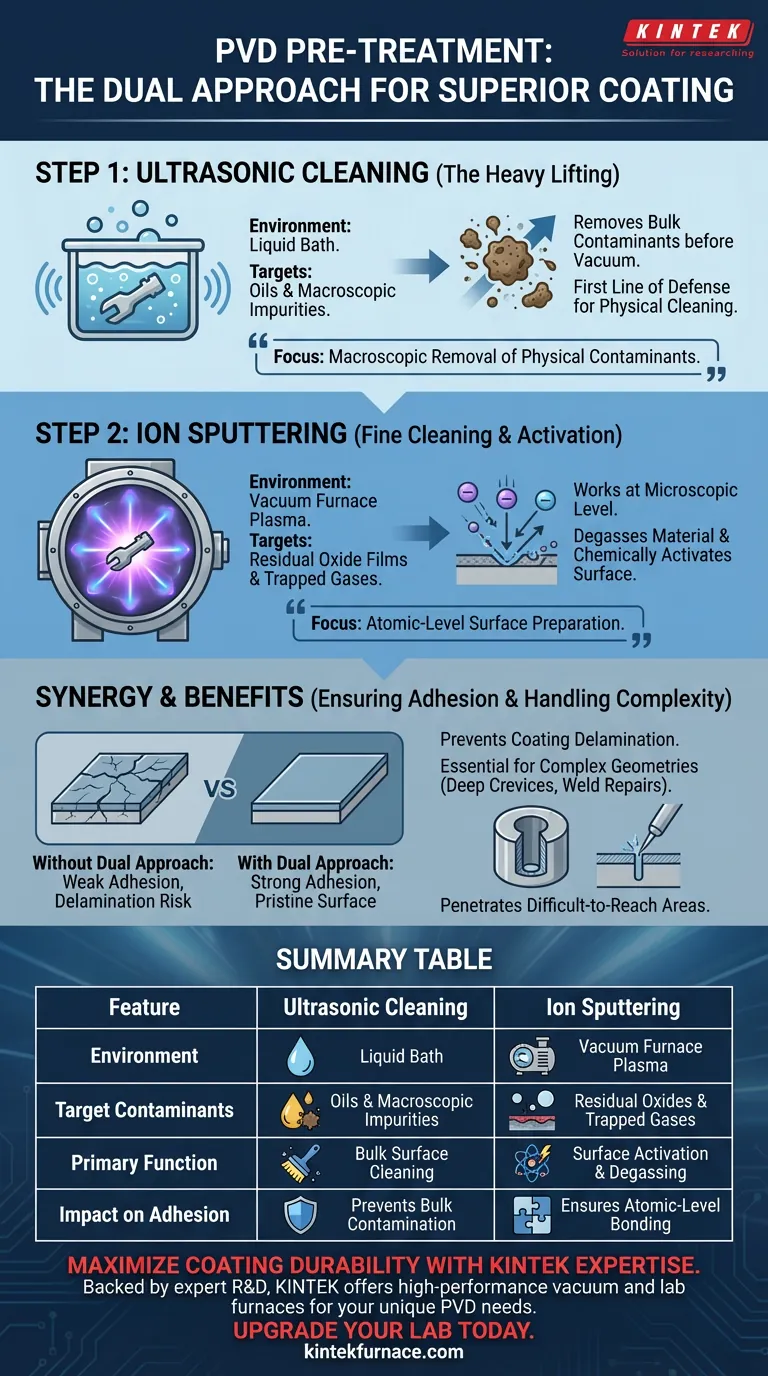

Duas tecnologias de limpeza distintas operam em sequência para preparar as superfícies para a Deposição Física de Vapor (PVD). Primeiro, a limpeza ultrassônica realiza o trabalho pesado, removendo óleos e impurezas macroscópicas antes que a peça passe pelo revestimento. Subsequentemente, a pulverização iônica ocorre dentro do forno a vácuo para remover filmes de óxido residuais, desgaseificar o material e ativar quimicamente a superfície para a ligação.

O pré-tratamento eficaz de PVD requer uma abordagem dupla: remoção macroscópica de contaminantes físicos seguida de preparação de superfície em nível atômico. A sinergia entre a limpeza ultrassônica e a pulverização iônica é o fator definidor para alcançar forte adesão de revestimento, especialmente para geometrias complexas como fendas profundas ou reparos de solda.

A Mecânica do Pré-Tratamento PVD

Etapa 1: Limpeza Ultrassônica

A primeira linha de defesa na fase de pré-tratamento é o sistema de limpeza ultrassônica.

Este processo tem a tarefa de remover contaminantes maiores e tangíveis da peça de trabalho. Ele visa especificamente óleos e impurezas superficiais macroscópicas que se acumulam durante a fabricação ou manuseio.

Ao eliminar esses contaminantes em massa precocemente, o sistema garante que a peça esteja fisicamente limpa antes de entrar no delicado ambiente de vácuo.

Etapa 2: Pulverização Iônica

Uma vez que a peça de trabalho é fixada dentro do forno a vácuo, a pulverização iônica realiza uma função de "limpeza fina".

Este processo envolve bombardear a peça de trabalho com plasma sob alto vácuo.

Ao contrário da limpeza ultrassônica, que visa a sujeira superficial, a pulverização funciona em nível microscópico para remover filmes de óxido residuais.

Ativação de Superfície e Desgaseificação

Além da simples limpeza, a pulverização iônica altera fundamentalmente o estado da superfície do material.

O processo de bombardeamento efetivamente desgaseifica o material, liberando gases presos que, de outra forma, poderiam comprometer o vácuo ou o revestimento.

Simultaneamente, ele ativa a superfície, criando um estado altamente reativo que está quimicamente preparado para aceitar o revestimento.

A Necessidade de uma Abordagem Dupla

Garantindo a Adesão do Revestimento

O objetivo principal da combinação desses dois sistemas é garantir uma forte adesão do revestimento.

Nenhum dos métodos é suficiente por si só; a limpeza ultrassônica não consegue remover óxidos em nível atômico, e a pulverização iônica não é projetada para lidar com graxa pesada ou detritos em massa.

Usá-los em conjunto garante que o substrato esteja imaculado e reativo, prevenindo a delaminação (descascamento) do revestimento.

Lidando com Geometrias Complexas

Este protocolo de duas etapas é particularmente vital ao revestir peças com características intrincadas.

Peças de trabalho com furos profundos, fendas estreitas ou reparos de solda apresentam desafios significativos de limpeza.

A combinação de penetração ultrassônica baseada em fluidos e bombardeamento de plasma baseado em gás garante que mesmo essas áreas de difícil acesso sejam preparadas completamente.

Considerações Críticas e Restrições

O Risco de Isolamento do Processo

Uma armadilha comum é supor que um método de limpeza possa compensar o outro.

Se a limpeza ultrassônica for pulada, o processo de pulverização iônica provavelmente falhará em remover óleos de superfície pesados, levando à contaminação imediata da câmara de vácuo.

Inversamente, depender apenas da limpeza ultrassônica deixa camadas de óxido invisíveis, que agem como uma barreira à adesão e resultam em revestimentos fracos.

Eficiência Dependente da Geometria

Embora essa combinação seja eficaz para peças complexas, a eficiência da pulverização iônica pode ser influenciada por limitações de "linha de visão" em geometrias extremas.

No entanto, o ambiente de plasma é geralmente eficaz para alcançar furos e fendas profundas que a limpeza mecânica ou o enxágue simples não conseguem tocar.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a vida útil e o desempenho de seus revestimentos PVD, você deve verificar se o seu protocolo de pré-tratamento está alinhado com a complexidade de suas peças.

- Se o seu foco principal é a Resistência à Adesão: Certifique-se de que seu processo inclua pulverização iônica para remover completamente os filmes de óxido e ativar a superfície antes da deposição.

- Se o seu foco principal é a Geometria Complexa da Peça: Confie na combinação de limpeza ultrassônica e bombardeamento de plasma para limpar furos profundos, fendas e reparos de solda que a limpeza padrão não alcança.

Um revestimento PVD é tão forte quanto a preparação da superfície que o precede.

Tabela Resumo:

| Característica | Limpeza Ultrassônica | Pulverização Iônica |

|---|---|---|

| Ambiente | Banho Líquido | Plasma de Forno a Vácuo |

| Contaminantes Alvo | Óleos e Impurezas Macroscópicas | Óxidos Residuais e Gases Presos |

| Função Primária | Limpeza de Superfície em Massa | Ativação de Superfície e Desgaseificação |

| Impacto na Adesão | Previne Contaminação em Massa | Garante Ligação em Nível Atômico |

Maximize a Durabilidade do Revestimento com a Expertise da KINTEK

Não deixe que a má preparação da superfície comprometa a qualidade do seu produto. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de vácuo de alto desempenho e fornos de alta temperatura para laboratório — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos personalizáveis para suas necessidades exclusivas de PVD e tratamento térmico.

Se você está lidando com geometrias complexas com fendas profundas ou precisa de adesão de alta resistência para ferramentas industriais, nossa equipe está pronta para fornecer o equipamento de precisão de que você precisa.

Atualize seu laboratório hoje mesmo — entre em contato com nossos especialistas aqui!

Guia Visual

Referências

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

As pessoas também perguntam

- Qual é a função principal de um sistema de deposição por pulverização catódica no crescimento de grafeno? Engenharia de Catalisadores Especializada

- Qual é a função do gás Argônio (Ar) de alta pureza durante a CVD? Otimize a uniformidade e a pureza de sua camada fina

- Como a tecnologia CVD é aplicada na indústria de revestimento de vidro? Obtenha Revestimentos de Vidro Duráveis e de Alto Desempenho

- Quais são as vantagens de usar CVD in-situ para Ag-ZIF-8/Ni foam? Aumenta a estabilidade estrutural e a uniformidade

- Qual é a faixa de temperatura para a deposição química de vapor? De 200°C a 900°C para Filmes Finos Precisos

- Quais são as principais diferenças entre PVD e CVD em termos de mecanismo de deposição? Escolha o Método de Revestimento Certo para o Seu Laboratório

- Quais indústrias usam comumente processos de CVD? Desbloqueie Filmes Finos de Alto Desempenho para o Seu Setor

- Qual é o propósito do metano no crescimento de grafeno por CVD? Domine a Fonte de Carbono Essencial para Grafeno de Alta Qualidade