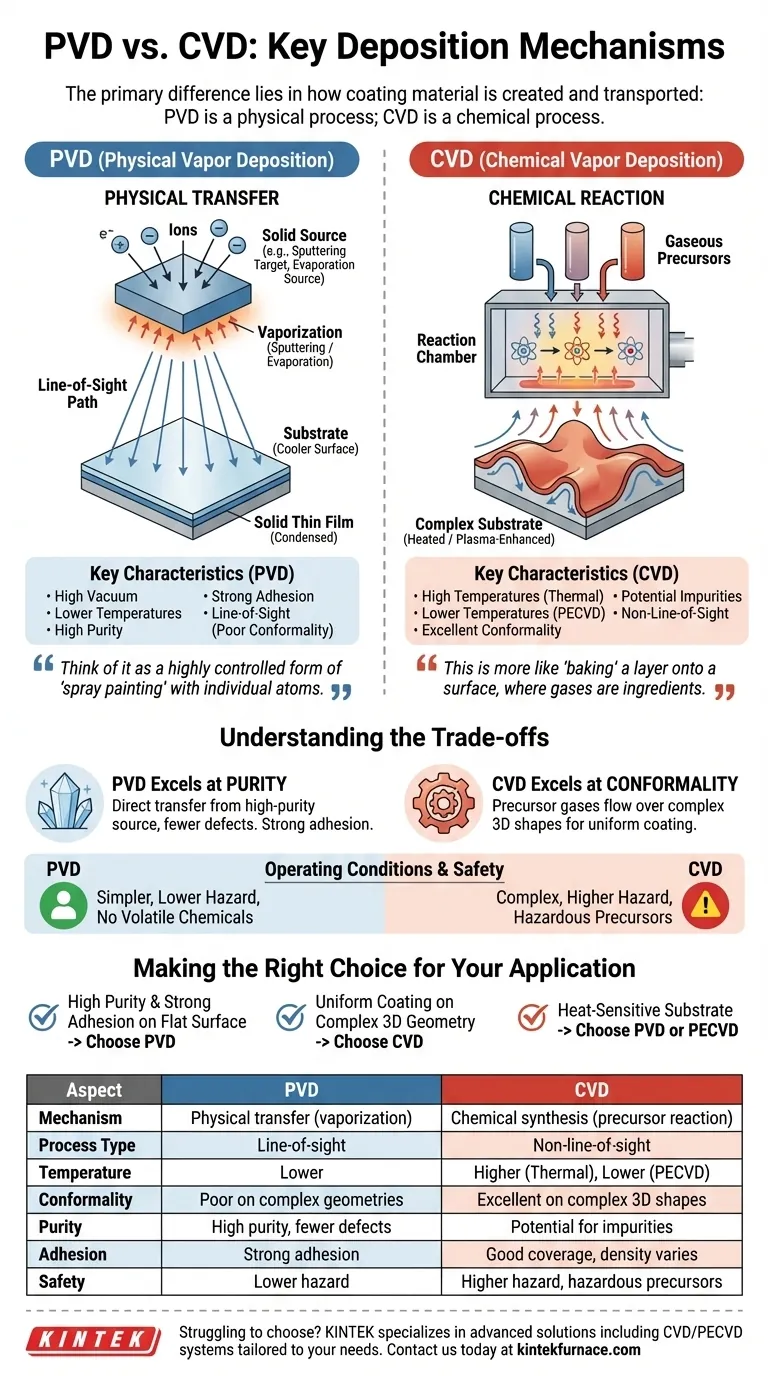

Em sua essência, a principal diferença entre a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD) reside na forma como o material de revestimento é criado e transportado. PVD é um processo físico que transfere um material existente de uma fonte para um substrato, enquanto CVD é um processo químico que sintetiza um novo material sólido diretamente na superfície do substrato a partir de precursores gasosos.

A escolha entre PVD e CVD não é sobre qual é "melhor", mas sim qual é a ferramenta certa para o trabalho. PVD move fisicamente átomos de uma fonte para um alvo, oferecendo alta pureza, enquanto CVD usa reações químicas em fase gasosa para construir um filme, oferecendo cobertura superior em formas complexas.

A Mecânica da Deposição Física de Vapor (PVD)

O Princípio Central: Uma Transferência Física

PVD é um processo de linha de visão fundamentalmente baseado na física. Envolve pegar um material de fonte sólida, transformá-lo em vapor e fazê-lo condensar em um substrato para formar um filme fino.

Pense nisso como uma forma altamente controlada de "pintura em spray" com átomos ou moléculas individuais em um ambiente de alto vácuo.

O Processo em Ação

O processo começa criando um vapor a partir de uma fonte sólida usando métodos como sputtering (bombardeando a fonte com íons) ou evaporação (aquecendo-a). Este vapor então viaja em linha reta através de uma câmara de vácuo e se deposita no substrato mais frio, formando um filme fino e sólido.

Como é um processo de linha de visão, áreas que não estão diretamente "visíveis" para a fonte de material não serão revestidas de forma eficaz.

Características Principais do PVD

O PVD opera em alto vácuo e pode ser frequentemente realizado em temperaturas mais baixas do que o CVD tradicional. Isso o torna adequado para revestir materiais que são sensíveis ao calor.

Os filmes resultantes são conhecidos por sua alta pureza, densidade e forte adesão ao substrato. O controle é relativamente simples, governado por fatores como tempo de deposição e taxa de vaporização.

A Mecânica da Deposição Química de Vapor (CVD)

O Princípio Central: Uma Reação Química

CVD é fundamentalmente um processo baseado em química. Ele não transfere um material existente; em vez disso, sintetiza um novo material diretamente no substrato a partir de precursores químicos.

Isso é mais parecido com "assar" uma camada em uma superfície, onde os gases são os ingredientes que reagem para formar o revestimento sólido.

O Processo em Ação

No CVD, um ou mais gases precursores voláteis são introduzidos em uma câmara de reação. Energia, tipicamente na forma de calor elevado, é aplicada para iniciar reações químicas.

Essas reações produzem um material sólido que se deposita uniformemente sobre o substrato, criando o filme fino desejado. Como os gases precursores podem fluir ao redor de formas complexas, o CVD não é um processo de linha de visão.

O Papel da Temperatura e do Plasma

O CVD térmico tradicional requer temperaturas muito altas (centenas ou até milhares de graus Celsius) para impulsionar as reações químicas necessárias.

Uma variante moderna, o CVD Aprimorado por Plasma (PECVD), usa um plasma para excitar os gases precursores. Isso permite que as reações químicas ocorram em temperaturas muito mais baixas, expandindo a gama de substratos que podem ser revestidos sem danos por calor.

Entendendo as Trocas (Trade-offs)

Conformidade vs. Pureza

O CVD se destaca em conformidade. Como os gases precursores podem fluir e reagir em todas as superfícies expostas, o CVD pode criar revestimentos altamente uniformes em geometrias complexas e tridimensionais com trincheiras e reentrâncias.

O PVD se destaca em pureza. Como o material é simplesmente transferido de uma fonte de alta pureza para o substrato sem reações químicas intermediárias, os filmes PVD são geralmente mais puros e têm menos defeitos incorporados.

Condições de Operação

O CVD geralmente envolve altas temperaturas e precursores químicos perigosos, tornando o processo mais complexo e apresentando maiores desafios de segurança.

O PVD é um processo mecanicamente mais simples que geralmente opera em temperaturas mais baixas e evita os perigos de produtos químicos precursores voláteis.

Propriedades do Filme e Adesão

Os filmes PVD são frequentemente muito densos e exibem excelente adesão, tornando-os ideais para aplicações que exigem durabilidade e controle preciso de propriedades, como revestimentos ópticos ou revestimentos duros em ferramentas.

Os filmes CVD, embora ofereçam ótima cobertura, às vezes podem ter menor densidade ou introduzir impurezas das reações químicas, o que deve ser gerenciado cuidadosamente.

Fazendo a Escolha Certa para Sua Aplicação

A escolha entre esses métodos requer uma compreensão clara do seu objetivo principal.

- Se o seu foco principal é alta pureza e forte adesão em uma superfície relativamente plana: Escolha PVD pelo seu mecanismo de transferência física limpo e direto.

- Se o seu foco principal é revestir uniformemente uma geometria 3D complexa: Escolha CVD por sua conformidade superior e capacidade de cobrir superfícies fora da linha de visão.

- Se o seu substrato é sensível ao calor: Suas melhores opções são PVD ou CVD Aprimorado por Plasma (PECVD), pois o CVD tradicional de alta temperatura pode causar danos.

Em última análise, entender a diferença fundamental entre transporte físico e reação química o capacita a selecionar a tecnologia de deposição precisa para sua necessidade específica.

Tabela de Resumo:

| Aspecto | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Mecanismo de Deposição | Transferência física de material via vaporização (ex: sputtering, evaporação) | Síntese química a partir de precursores gasosos via reações |

| Tipo de Processo | Linha de visão | Fora da linha de visão |

| Temperatura | Temperaturas mais baixas, adequadas para materiais sensíveis ao calor | Temperaturas mais altas (CVD térmico), mais baixas com PECVD |

| Conformidade | Pobre em geometrias complexas | Excelente em formas 3D complexas |

| Pureza | Alta pureza, menos defeitos | Potencial para impurezas |

| Adesão | Forte adesão, filmes densos | Boa cobertura, a densidade pode variar |

| Segurança | Menor risco, sem produtos químicos voláteis | Maior risco, usa precursores perigosos |

Com dificuldades para escolher entre PVD e CVD para as necessidades do seu laboratório? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD e mais, adaptados às suas necessidades experimentais exclusivas. Alavancando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para garantir um desempenho preciso para suas aplicações. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar seus processos de deposição e aumentar a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações