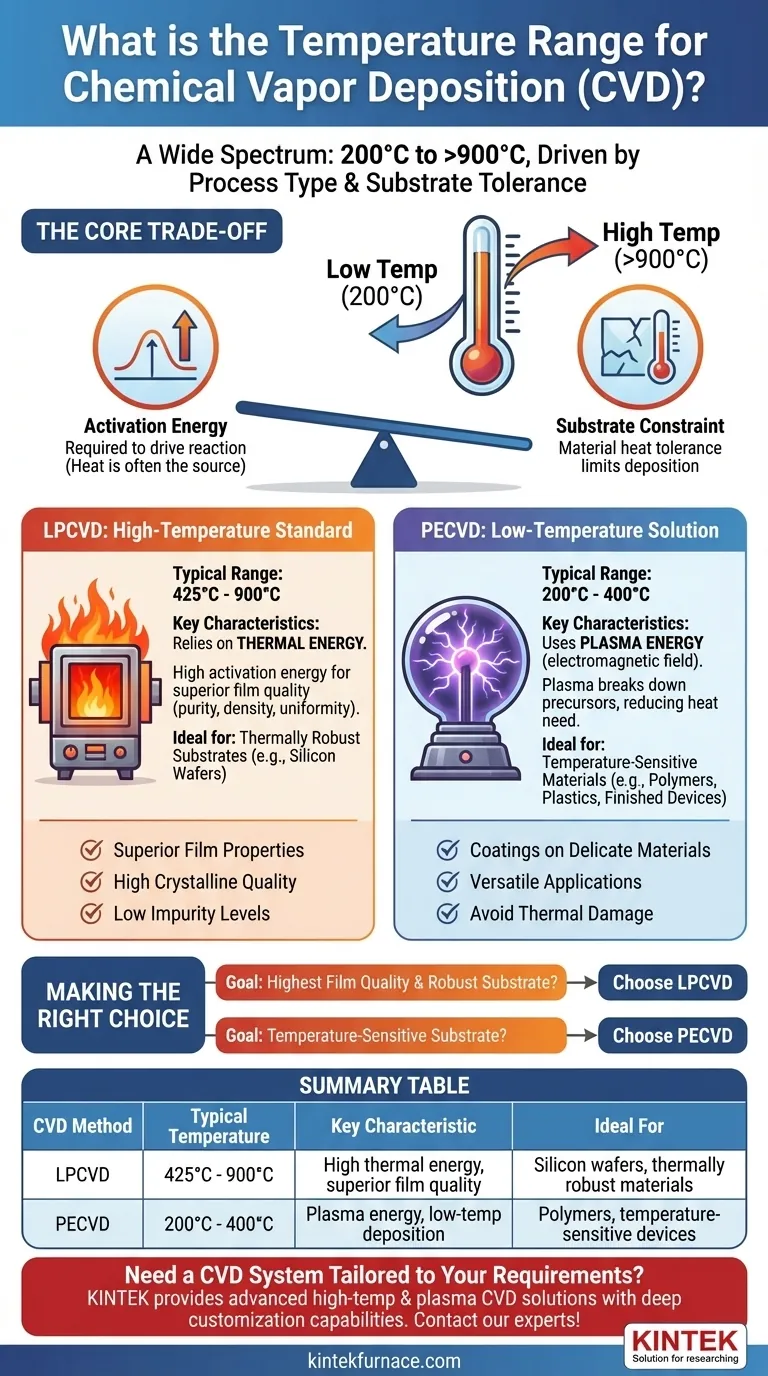

A faixa de temperatura para a Deposição Química de Vapor (CVD) é excepcionalmente ampla, abrangendo desde 200°C até mais de 900°C. Essa variação não é arbitrária; ela é determinada pelo tipo específico de processo CVD empregado. A diferença fundamental reside em como o processo fornece a energia necessária para impulsionar as reações químicas que formam o filme fino.

A questão central é gerenciar a energia necessária para a reação de deposição em relação à tolerância ao calor do material que está sendo revestido (o substrato). Diferentes métodos de CVD foram desenvolvidos especificamente para navegar nessa troca, criando um espectro de processos definidos por suas temperaturas de operação.

Por Que a Temperatura Governa o Processo CVD

A Deposição Química de Vapor é fundamentalmente um processo onde gases precursores reagem perto de uma superfície aquecida para formar um filme fino sólido de alta pureza. A temperatura é a principal alavanca que controla essa transformação.

O Papel da Energia de Ativação

Para que os gases precursores se separem e se depositem como um filme, eles devem superar uma barreira de energia conhecida como energia de ativação. Em muitos métodos tradicionais de CVD, a energia térmica — calor — é a única fonte dessa energia. Calor insuficiente significa que a reação não prosseguirá efetivamente, se é que prosseguirá.

A Restrição do Substrato

O objeto que está sendo revestido, conhecido como substrato, tem seus próprios limites térmicos. Enquanto uma bolacha de silício pode tolerar calor muito alto, um circuito integrado acabado, um polímero ou outros materiais sensíveis à temperatura não podem. Aplicar muito calor danificará ou destruirá o substrato, tornando a deposição inútil.

Comparando Técnicas de CVD por Temperatura

Os diferentes "sabores" de CVD são amplamente definidos pela forma como resolvem o problema energia versus substrato. Os dois métodos mais comuns baseados em calor e plasma ilustram isso perfeitamente.

LPCVD (Low-Pressure CVD): O Padrão de Alta Temperatura

A LPCVD opera em altas temperaturas, tipicamente entre 425°C e 900°C. Ela depende quase exclusivamente da energia térmica para impulsionar a reação de deposição.

O alto calor fornece ampla energia de ativação, resultando em filmes com excelente pureza, densidade e uniformidade. Isso a torna ideal para aplicações em microeletrônica onde a qualidade do filme é primordial e os substratos de silício podem suportar o calor.

PECVD (Plasma-Enhanced CVD): A Solução de Baixa Temperatura

A PECVD opera em temperaturas significativamente mais baixas, variando de 200°C a 400°C. Esta é sua vantagem definidora.

Em vez de depender apenas do calor, a PECVD usa um campo eletromagnético (tipicamente de radiofrequência) para gerar um plasma. Este plasma, um estado de gás ionizado, é altamente energético e efetivamente decompõe os gases precursores. O plasma fornece a energia de ativação, reduzindo drasticamente a necessidade de altas temperaturas do substrato.

Compreendendo as Trocas

Escolher um método de CVD é um exercício de equilíbrio entre prioridades concorrentes. A temperatura do processo é central para esta decisão.

O Benefício da Alta Temperatura

Processos como a LPCVD usam alto calor para alcançar propriedades de filme superiores. Os filmes resultantes são frequentemente mais cristalinos, têm níveis de impureza mais baixos (como hidrogênio incorporado) e exibem melhores características elétricas. A desvantagem é a gama limitada de substratos que podem sobreviver ao processo.

O Benefício da Baixa Temperatura

A clara vantagem da PECVD é sua capacidade de depositar filmes em materiais que não podem suportar altas temperaturas. Isso abre aplicações para revestimento de polímeros, plásticos e dispositivos eletrônicos totalmente fabricados sem causar danos térmicos. A desvantagem potencial pode ser, por vezes, na qualidade do filme, que pode ser menos denso ou ter propriedades químicas diferentes de um equivalente de alta temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação para a qualidade do filme e a compatibilidade do substrato ditarão o processo correto.

- Se o seu foco principal é a mais alta qualidade de filme possível em um substrato termicamente robusto (como silício puro): A LPCVD é frequentemente a escolha superior porque seu processo puramente térmico produz propriedades de material excepcionais.

- Se o seu foco principal é depositar um filme em um material sensível à temperatura (como um polímero ou um dispositivo acabado): A PECVD é a escolha necessária, pois sua operação em baixa temperatura evita danos ao substrato.

Ao entender como a temperatura dita as capacidades e limitações de cada método de CVD, você pode selecionar a ferramenta precisa necessária para alcançar seus objetivos de deposição de material.

Tabela Resumo:

| Método CVD | Faixa de Temperatura Típica | Característica Chave | Ideal Para |

|---|---|---|---|

| LPCVD | 425°C - 900°C | Alta energia térmica para qualidade superior do filme | Substratos termicamente robustos (ex: wafers de silício) |

| PECVD | 200°C - 400°C | A energia do plasma permite a deposição em baixa temperatura | Materiais sensíveis à temperatura (ex: polímeros, dispositivos acabados) |

Precisa de um Sistema CVD Adaptado às Suas Necessidades Específicas de Temperatura e Substrato?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo nossos sistemas especializados de CVD e PECVD. Quer você precise da precisão de alta temperatura da LPCVD para uma qualidade de filme superior ou da capacidade de baixa temperatura da PECVD para substratos delicados, nossas fortes capacidades de personalização profunda garantem que seu sistema seja construído para atender precisamente às suas necessidades experimentais exclusivas.

Entre em contato com nossos especialistas hoje para discutir como podemos otimizar uma solução CVD para o seu laboratório.

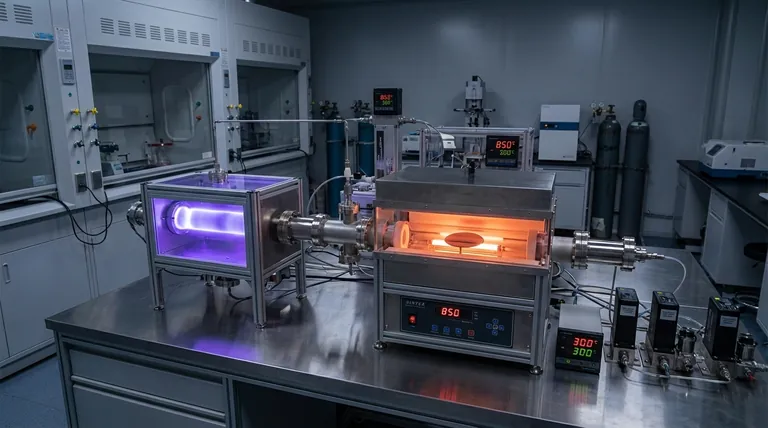

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais são as vantagens do processo CVD? Obtenha Filmes Finos Superiores para Aplicações Complexas

- Por que um arranjo de crescimento confinado pelo espaço é usado para CVD de épsilon-Fe2O3? Desbloqueando a Precisão de Nanofolhas Ultrafinas

- Qual o papel de um sistema de evaporação térmica a vácuo na fabricação de filmes finos de Cu13Se52Bi35? Guia Especializado

- Quais são algumas aplicações da deposição química a vapor? Eletrônica de Potência, Revestimentos e Sensores

- Como a CVD se compara com a Deposição Física de Vapor (PVD)? Escolha a Tecnologia de Revestimento Certa

- Como funciona um forno CVD? Domine a deposição de filmes finos de precisão para o seu laboratório

- Quais fatores devem ser considerados ao escolher entre PVD e CVD? Otimize Seu Processo de Revestimento para Melhores Resultados

- Por que uma mistura de Argônio e Hidrogênio é usada para In2Se3 2D? Otimizar o Crescimento e Prevenir a Oxidação