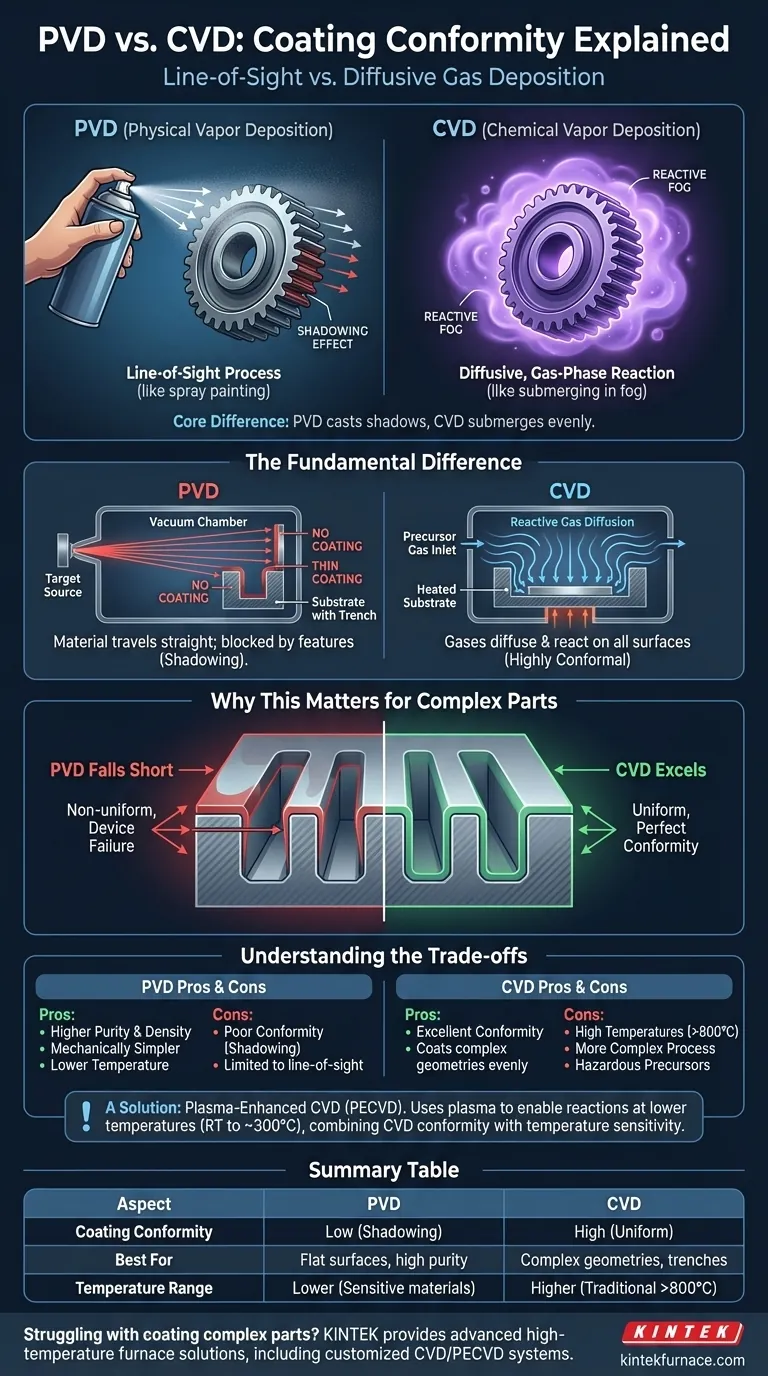

Em termos de conformidade de revestimento, a Deposição Química de Vapor (CVD) é fundamentalmente superior à Deposição Física de Vapor (PVD). Os processos CVD usam um precursor gasoso que reveste uniformemente todas as superfícies de um objeto complexo, enquanto a PVD é um processo "de linha de visão" que tem dificuldades em revestir áreas não diretamente expostas à fonte de material.

A diferença central reside no estado do material durante a deposição. PVD é como pintura em spray, onde sombras são projetadas atrás de obstáculos. CVD é como submergir um objeto em uma névoa reativa, que cobre todas as superfícies uniformemente.

A Diferença Fundamental: Linha de Visão vs. Difusão de Gás

A forma como cada processo entrega o material à superfície do substrato é a causa raiz da sua diferença na conformidade. Esses mecanismos são fisicamente distintos.

PVD: Uma Deposição por Linha de Visão

A Deposição Física de Vapor funciona transferindo fisicamente o material de uma fonte (o "alvo") para o substrato em um ambiente de alto vácuo. Este material viaja em linha reta.

Qualquer característica na superfície do substrato – como um canto afiado, um sulco profundo ou um pequeno furo – pode bloquear esse caminho. Isso cria um "efeito de sombreamento", resultando em um revestimento muito mais fino ou na ausência total de revestimento em superfícies que não estão na linha de visão direta.

CVD: Uma Reação Difusiva em Fase Gasosa

A Deposição Química de Vapor introduz gases precursores voláteis em uma câmara de reação. Esses gases não são "disparados" no substrato; eles fluem e se difundem por toda a câmara, envolvendo o componente por todos os lados.

Uma reação química, tipicamente ativada por calor ou plasma, ocorre então em todas as superfícies expostas do substrato. Como o gás pode penetrar em geometrias intrincadas, o filme resultante é altamente conforme, o que significa que possui uma espessura uniforme em toda a peça, incluindo dentro de furos e sulcos.

Por Que Isso Importa para Peças Complexas

As implicações práticas dessa diferença são mais significativas ao revestir componentes que não são perfeitamente planos.

O Desafio de Revestir Geometrias Complexas

Componentes modernos frequentemente apresentam arquiteturas 3D complexas, incluindo micro-trincheiras, furos passantes e rebaixos. Para muitas aplicações, garantir que essas características sejam total e uniformemente revestidas é crítico para o desempenho e a confiabilidade.

Como o PVD Falha

Com sua natureza de linha de visão, o PVD depositará uma camada espessa nas superfícies superiores voltadas para a fonte, mas falhará em revestir adequadamente as paredes laterais e os fundos de características profundas. Essa não uniformidade pode levar à falha do dispositivo ou à corrosão.

Onde o CVD Se Destaca

A natureza em fase gasosa do CVD garante que as espécies reativas alcancem virtualmente todas as partes da topografia do substrato. Isso resulta em um filme excepcionalmente uniforme que se adapta perfeitamente às formas mais complexas, razão pela qual é essencial para aplicações como a fabricação de semicondutores.

Compreendendo as Trocas

Escolher um processo não é apenas sobre conformidade. Cada método tem vantagens e desvantagens distintas que o tornam adequado para diferentes objetivos.

Pureza e Simplicidade do PVD

Os processos de PVD são geralmente mais limpos, pois envolvem a transferência física de um material fonte de alta pureza. Isso geralmente resulta em filmes com maior pureza e densidade. O processo também é mecanicamente mais simples e evita o uso de produtos químicos precursores perigosos.

Temperatura e Complexidade do CVD

O CVD térmico tradicional requer temperaturas muito altas (frequentemente >800°C) para desencadear as reações químicas. Isso o torna inadequado para substratos sensíveis à temperatura. O processo também é mais complexo, exigindo gerenciamento cuidadoso dos fluxos de gás e precursores químicos potencialmente perigosos.

Uma Solução: CVD Aprimorado por Plasma (PECVD)

O CVD Aprimorado por Plasma é uma variante que usa plasma para energizar os gases precursores, permitindo que a reação química ocorra em temperaturas muito mais baixas (temperatura ambiente a ~300°C). O PECVD combina a vantagem de alta conformidade do CVD com a capacidade de revestir materiais sensíveis à temperatura.

Fazendo a Escolha Certa para Sua Aplicação

A tecnologia de revestimento ideal depende inteiramente da geometria da sua peça e dos requisitos de desempenho.

- Se seu foco principal é revestir peças complexas com trincheiras, furos ou geometrias intrincadas: CVD é a escolha superior devido à sua excelente conformidade.

- Se seu foco principal é depositar um filme muito puro e denso em uma superfície relativamente plana: PVD oferece excelente controle, adesão e simplicidade de processo.

- Se você precisa revestir um material sensível à temperatura com alta conformidade: Investigue o CVD Aprimorado por Plasma (PECVD) para obter os benefícios do CVD em temperaturas de processo mais baixas.

Em última análise, seu sucesso depende de combinar a física do processo de deposição com a realidade geométrica do seu componente.

Tabela Resumo:

| Aspecto | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Conformidade do Revestimento | Baixa (linha de visão, efeitos de sombreamento) | Alta (difusão de gás, cobertura uniforme) |

| Melhor Para | Superfícies planas, necessidades de alta pureza | Geometrias complexas, trincheiras, furos |

| Faixa de Temperatura | Mais baixa (adequado para materiais sensíveis) | Mais alta (CVD tradicional >800°C; PECVD mais baixa) |

Com dificuldade para revestir peças complexas? A KINTEK aproveita uma P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD, adaptados para diversos laboratórios. Nossa capacidade de personalização profunda garante conformidade precisa para suas necessidades experimentais únicas. Entre em contato conosco hoje para aprimorar seus processos de revestimento e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório