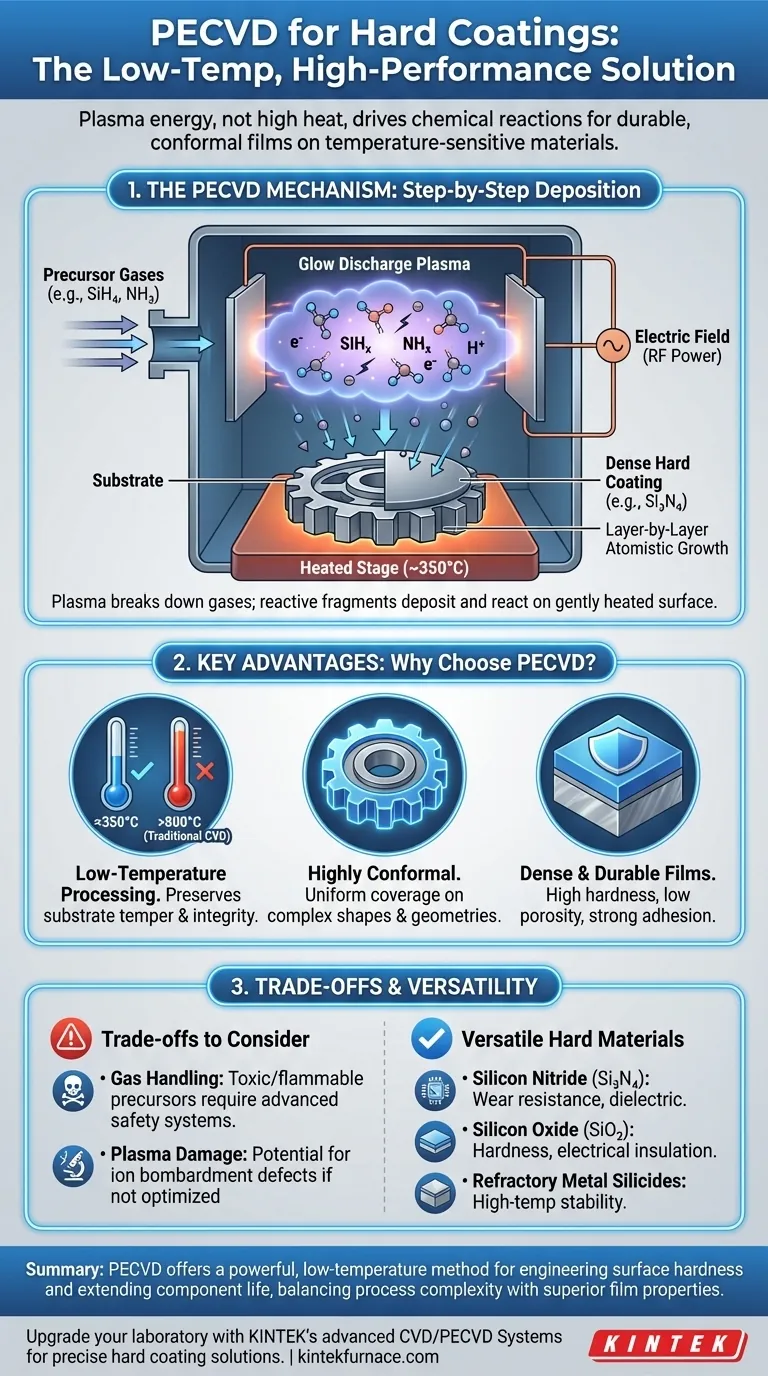

Para depositar um revestimento duro usando PECVD, gases precursores são introduzidos em uma câmara de baixa pressão onde um campo elétrico os acende em um plasma. Este plasma decompõe quimicamente os gases em fragmentos reativos, que então se depositam na superfície de um componente como um filme denso, duro e resistente ao desgaste, como nitreto de silício. Todo o processo ocorre a uma temperatura relativamente baixa, preservando a integridade do material subjacente.

O valor central do PECVD para revestimentos duros reside no uso de energia de plasma, em vez de alto calor, para impulsionar as reações químicas. Isso permite a formação de superfícies altamente duráveis em materiais sensíveis à temperatura que seriam danificados ou distorcidos por métodos convencionais de deposição de alta temperatura.

O Mecanismo PECVD para Revestimentos Duros

PECVD, ou Deposição Química de Vapor Aprimorada por Plasma, é um processo que constrói um filme sólido átomo por átomo a partir de um estado gasoso. Para revestimentos duros, o objetivo é criar uma camada que seja significativamente mais dura e resistente ao desgaste do que o próprio material do substrato.

Criando o Ambiente de Plasma

O processo começa dentro de uma câmara de vácuo contendo o componente a ser revestido, que é colocado em um eletrodo. Gases precursores, que contêm os blocos de construção atômicos do revestimento final, são introduzidos na câmara a uma taxa de fluxo controlada.

Energizando os Precursores com Plasma

Um poderoso campo elétrico é aplicado entre os eletrodos, fazendo com que o gás de baixa pressão se decomponha e forme uma descarga luminosa de plasma. Este plasma é um estado de matéria altamente energético contendo íons, elétrons e espécies radicais neutras. É essa energia — e não o calor extremo — que quebra as ligações químicas nos gases precursores.

Por exemplo, para depositar um revestimento duro de nitreto de silício (Si₃N₄), são usados gases como silano (SiH₄) e amônia (NH₃). O plasma os divide em fragmentos SiHₓ e NHₓ altamente reativos.

Reação Superficial e Crescimento do Filme

Esses fragmentos reativos bombardeiam a superfície do componente. O próprio componente é suavemente aquecido (tipicamente em torno de 350°C) para fornecer energia térmica suficiente para promover a mobilidade da superfície e as reações químicas. Os fragmentos reagem na superfície para formar um filme de revestimento duro estável, denso e sólido.

O filme cresce camada por camada, resultando em um revestimento altamente uniforme e conformável que pode variar de nanômetros a micrômetros de espessura, dependendo dos requisitos da aplicação.

Principais Vantagens do Processo PECVD

Os engenheiros escolhem o PECVD por razões específicas quando outros métodos falham. Os benefícios estão diretamente ligados ao uso do plasma em vez de alta energia térmica.

Processamento em Baixa Temperatura

Esta é a vantagem mais significativa. A Deposição Química de Vapor (CVD) tradicional frequentemente requer temperaturas superiores a 800°C. O PECVD alcança resultados semelhantes ou melhores em torno de 350°C. Isso torna possível revestir aços tratados termicamente, ligas de alumínio e outros materiais que perderiam suas propriedades de volume cruciais (como temperamento ou dureza) em altas temperaturas.

Filmes de Alta Qualidade e Uniformes

O processo impulsionado por plasma produz filmes incrivelmente densos, com baixa porosidade e forte adesão ao substrato. Como as espécies gasosas reativas preenchem a câmara, a deposição é altamente conformável, o que significa que pode revestir uniformemente formas e geometrias complexas sem afinamento em cantos afiados.

Versatilidade em Materiais Duros

O PECVD pode ser usado para depositar uma variedade de revestimentos cerâmicos duros, alterando os gases precursores. Os materiais comuns incluem:

- Nitreto de Silício (Si₃N₄): Excelente para resistência ao desgaste e como dielétrico.

- Óxido de Silício (SiO₂): Proporciona dureza e isolamento elétrico.

- Silicetos de Metais Refratários: Oferecem estabilidade em altas temperaturas e dureza.

Essa versatilidade permite que as propriedades do revestimento sejam adaptadas a demandas operacionais específicas, como as de ferramentas de corte ou componentes de motores automotivos.

Compreendendo as Desvantagens

Embora poderoso, o PECVD não é uma solução universal. Uma compreensão clara de suas limitações é crucial para uma implementação bem-sucedida.

Manuseio de Gás Precursor

Os gases usados no PECVD, como o silano, são frequentemente tóxicos, inflamáveis ou pirofóricos (acendendo espontaneamente no ar). Isso exige sistemas de segurança sofisticados, equipamentos de manuseio de gás e infraestrutura de instalação, o que pode aumentar o custo inicial e a complexidade.

Diferenciando de Outras Aplicações

A mesma tecnologia fundamental PECVD é usada para uma ampla gama de aplicações além de revestimentos duros, notavelmente para criar revestimentos ópticos (como camadas antirreflexo) e na fabricação de semicondutores. A principal diferença é a escolha dos precursores e o controle preciso dos parâmetros do plasma (pressão, potência, fluxo de gás) para atingir um índice de refração ou propriedade elétrica desejada em vez de dureza máxima.

Potencial de Danos Induzidos por Plasma

Embora o processo seja de baixa temperatura, o bombardeio por íons energéticos do plasma pode, se não for cuidadosamente controlado, introduzir estresse ou defeitos microscópicos no filme ou na superfície do substrato. Otimizar os parâmetros do processo é fundamental para equilibrar a taxa de deposição com a qualidade do filme e minimizar esse efeito.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar uma tecnologia de revestimento requer a correspondência de suas capacidades com seu objetivo específico.

- Se o seu foco principal é revestir peças tratadas termicamente ou sensíveis à temperatura: O PECVD é uma escolha ideal devido à sua baixa temperatura de processamento, que protege as propriedades do material do substrato.

- Se o seu foco principal é obter um revestimento denso e conformável em uma forma complexa: A natureza baseada em plasma do PECVD garante uma cobertura excelente e uniforme, difícil de alcançar com métodos de linha de visão.

- Se o seu foco principal é depositar uma cerâmica específica como nitreto de silício: O PECVD oferece controle preciso sobre a composição do filme, simplesmente ajustando a proporção e o tipo de gases precursores.

Em última análise, o PECVD oferece um método poderoso e de baixa temperatura para projetar a dureza da superfície e estender a vida útil funcional de componentes críticos.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Deposição química de vapor aprimorada por plasma usando gases precursores em uma câmara de baixa pressão |

| Característica Principal | Operação em baixa temperatura (~350°C) preserva a integridade do substrato |

| Revestimentos Comuns | Nitreto de silício (Si₃N₄), óxido de silício (SiO₂), silicetos de metais refratários |

| Vantagens | Filmes uniformes e conformáveis; alta densidade; forte adesão; versatilidade para formas complexas |

| Limitações | Requer manuseio de gases tóxicos; potencial para danos induzidos por plasma se não otimizado |

Atualize seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas, como a otimização de processos PECVD para revestimentos duros. Entre em contato conosco hoje para aprimorar sua pesquisa e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão