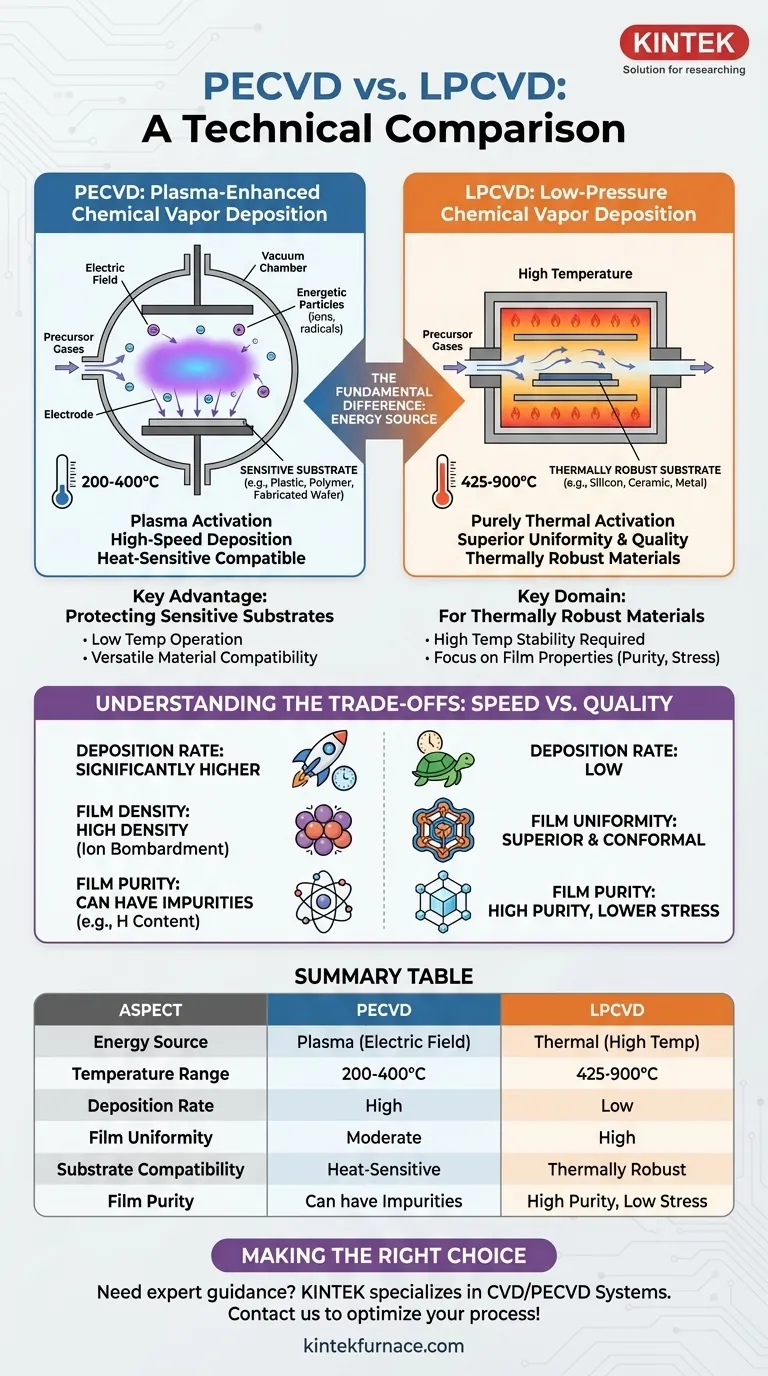

Em sua essência, a principal diferença entre a Deposição Química a Vapor Assistida por Plasma (PECVD) e a Deposição Química a Vapor a Baixa Pressão (LPCVD) é a fonte de energia usada para impulsionar a reação de formação do filme. O PECVD utiliza um campo elétrico para gerar plasma energético, permitindo a deposição em baixas temperaturas (200-400°C). Em contraste, o LPCVD depende unicamente de alta energia térmica (425-900°C) para ativar os gases precursores. Esta única distinção dita tudo, desde a compatibilidade do material até a qualidade do filme e a velocidade de produção.

A escolha entre esses dois métodos é uma troca fundamental de engenharia. O PECVD prioriza a velocidade de processamento e a compatibilidade com materiais sensíveis ao calor, enquanto o LPCVD prioriza a uniformidade e a qualidade do filme ao custo de temperaturas de processo muito mais altas.

A Diferença Fundamental: Como a Energia é Fornecida

O método usado para fornecer energia aos gases precursores é a característica definidora que separa o PECVD e o LPCVD, influenciando diretamente suas capacidades e casos de uso ideais.

PECVD: Ativação Assistida por Plasma

O PECVD utiliza um campo elétrico para ionizar gases em um plasma dentro da câmara de reação. Este plasma contém íons e radicais altamente reativos.

Essas partículas energizadas bombardeiam a superfície do substrato, fornecendo a energia necessária para que as reações químicas ocorram e formem um filme sólido, mesmo em baixas temperaturas.

LPCVD: Ativação Puramente Térmica

O LPCVD depende exclusivamente de altas temperaturas para fornecer a energia de ativação para a reação química.

O substrato é aquecido dentro de um forno de baixa pressão, e quando os gases precursores fluem sobre a superfície quente, eles se decompõem e reagem para depositar o filme desejado. A baixa pressão ajuda a garantir que os gases se difundam uniformemente, promovendo um crescimento de filme uniforme.

Como a Temperatura Determina a Aplicação

A nítida diferença na temperatura de operação é o fator mais crítico ao selecionar entre os dois processos, pois determina quais materiais podem ser usados como substratos.

A Vantagem do PECVD: Protegendo Substratos Sensíveis

A baixa temperatura de operação do PECVD (200-400°C) é sua principal vantagem. Ela permite a deposição de filmes de alta qualidade em materiais que não suportam calor elevado.

Isso inclui substratos como plásticos, polímeros e wafers de semicondutores totalmente fabricados que já contêm interconexões metálicas ou outros componentes sensíveis à temperatura. Isso torna o PECVD excepcionalmente versátil.

O Domínio do LPCVD: Para Materiais Termicamente Robustos

O LPCVD é reservado para substratos que são estáveis em suas altas temperaturas necessárias (425-900°C), como wafers de silício, cerâmicas ou certos metais.

O processo de alta temperatura é frequentemente escolhido quando as propriedades do filme resultante, como baixo estresse ou alta pureza, são mais críticas do que o orçamento térmico do próprio substrato.

Entendendo as Trocas: Velocidade vs. Qualidade

Além da temperatura, a escolha entre PECVD e LPCVD envolve uma troca direta entre a velocidade de fabricação e as características finais do filme depositado.

Taxa de Deposição e Vazão

O PECVD geralmente atinge taxas de deposição significativamente mais altas. O plasma altamente reativo acelera a cinética química muito além do que é possível apenas com energia térmica.

Esta velocidade torna o PECVD altamente adequado para ambientes de fabricação de alta vazão onde o tempo de processo é um fator econômico crítico, como na produção de células solares e telas de painel plano.

Uniformidade do Filme e Cobertura Conforme

O LPCVD normalmente produz filmes com uniformidade superior e cobertura conforme, especialmente sobre superfícies complexas e não planas.

Como o processo não é de linha de visão e depende da difusão de gás sob baixa pressão, ele pode revestir topografias 3D intrincadas de maneira mais uniforme do que o processo baseado em plasma mais direcional do PECVD.

Densidade e Pureza do Filme

O PECVD pode produzir filmes muito densos devido ao bombardeio constante de íons que compacta o filme à medida que cresce. No entanto, esses filmes podem, às vezes, ter maior teor de hidrogênio ou outras impurezas dos precursores do plasma, o que pode afetar as propriedades elétricas.

Os filmes de LPCVD geralmente apresentam maior pureza e menor estresse intrínseco. O ambiente de alta temperatura pode ajudar a recozer defeitos e eliminar impurezas durante o próprio processo de deposição, resultando em uma estrutura de filme mais estável.

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo específico determinará qual tecnologia de deposição é a escolha apropriada. A decisão é um equilíbrio entre restrições de material, propriedades de filme desejadas e demandas de produção.

- Se o seu foco principal é processar substratos sensíveis ao calor: PECVD é a escolha clara e, muitas vezes, a única devido às suas baixas temperaturas de operação.

- Se o seu foco principal é alcançar a maior pureza e uniformidade do filme em topografia complexa: O LPCVD é tipicamente superior, desde que seu substrato possa tolerar o calor.

- Se o seu foco principal é maximizar a vazão e a velocidade de fabricação: O PECVD oferece taxas de deposição mais rápidas, tornando-o mais adequado para produção em alto volume.

- Se o seu foco principal é criar um revestimento denso e duro: A deposição assistida por íons do PECVD pode ser benéfica para criar filmes densos e mecanicamente robustos.

Entender essa troca central entre velocidade impulsionada por plasma e qualidade impulsionada termicamente é a chave para selecionar a tecnologia de deposição correta para seu objetivo específico.

Tabela de Resumo:

| Aspecto | PECVD | LPCVD |

|---|---|---|

| Fonte de Energia | Plasma (campo elétrico) | Térmica (alta temperatura) |

| Faixa de Temperatura | 200-400°C | 425-900°C |

| Taxa de Deposição | Alta | Baixa |

| Uniformidade do Filme | Moderada | Alta |

| Compatibilidade do Substrato | Materiais sensíveis ao calor (ex: plásticos, polímeros) | Materiais termicamente robustos (ex: silício, cerâmicas) |

| Pureza do Filme | Pode conter impurezas (ex: hidrogênio) | Alta pureza, baixo estresse |

Precisa de orientação especializada na seleção do sistema CVD certo para o seu laboratório? Na KINTEK, especializamo-nos em soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Alavancando nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para atender precisamente às suas necessidades experimentais exclusivas, quer você esteja trabalhando com substratos sensíveis ao calor ou exigindo alta qualidade de filme. Entre em contato conosco hoje para otimizar seu processo de deposição e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura