Sim, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) pode ser realizada à temperatura ambiente. No entanto, sua faixa de operação típica é entre 200°C e 400°C. A capacidade de funcionar à temperatura ambiente representa o extremo inferior de sua capacidade e é uma vantagem fundamental sobre os processos CVD padrão, que exigem muito mais calor.

A percepção crítica não é que o PECVD pode funcionar à temperatura ambiente, mas por que. Ao usar um plasma rico em energia para impulsionar as reações químicas em vez de alto calor, o PECVD desvincula o processo de deposição da temperatura do substrato, permitindo o crescimento de filmes de alta qualidade em materiais sensíveis ao calor.

O Papel do Plasma na Redução da Temperatura de Deposição

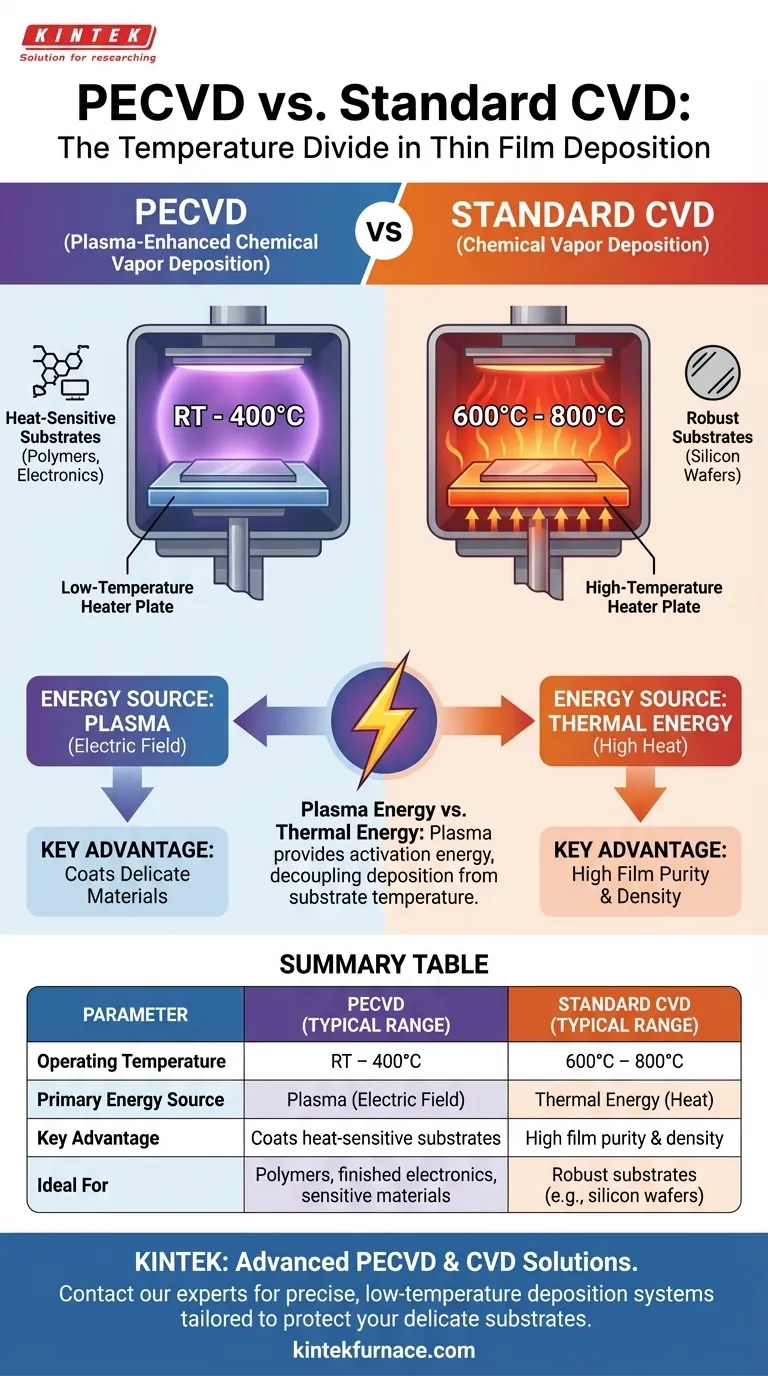

Para entender por que o PECVD pode operar em baixas temperaturas, devemos primeiro contrastá-lo com seu predecessor térmico, a Deposição Química a Vapor (CVD) padrão.

Como o CVD Padrão Usa Energia Térmica

Em um processo CVD tradicional, o substrato é aquecido a temperaturas muito altas, tipicamente entre 600°C e 800°C.

Essa intensa energia térmica é necessária para quebrar os gases precursores e fornecer a energia de ativação para as reações químicas que formam o filme fino na superfície do substrato.

Como o PECVD Usa Energia de Plasma

O PECVD substitui a necessidade de calor extremo por um campo elétrico, que acende os gases precursores em um plasma.

Este plasma é um estado da matéria altamente energético contendo íons, elétrons e radicais livres. Essas espécies reativas têm energia suficiente para impulsionar a reação de deposição, mesmo em temperaturas de substrato muito mais baixas.

Essencialmente, o plasma fornece a energia de ativação, não o calor. Isso permite que o substrato permaneça em uma temperatura que não o danificará.

Comparando Faixas de Temperatura: PECVD vs. CVD

A diferença fundamental nas fontes de energia leva a janelas operacionais drasticamente diferentes para essas duas tecnologias.

A Vantagem da Faixa de Baixa Temperatura do PECVD

O PECVD tipicamente opera da temperatura ambiente até cerca de 350°C ou 400°C.

Esta janela de baixa temperatura é a característica definidora do sistema. Ela torna possível depositar filmes em materiais que não podem suportar altas cargas térmicas, como polímeros, plásticos e dispositivos semicondutores totalmente fabricados com circuitos integrados sensíveis.

As Demandas de Alta Temperatura do CVD Padrão

Os processos CVD padrão exigem temperaturas na faixa de 600°C a 800°C.

Embora isso produza filmes de altíssima qualidade, densos e puros, restringe severamente os tipos de substratos que podem ser usados. É adequado para materiais robustos como wafers de silício no início do processo de fabricação, mas é incompatível com a maioria dos dispositivos acabados ou materiais sensíveis à temperatura.

Compreendendo as Compensações

Escolher uma temperatura de deposição não é apenas sobre proteger o substrato; também envolve equilibrar a qualidade do filme, a taxa de deposição e a complexidade do processo.

A Vantagem Principal: Versatilidade do Substrato

A capacidade de depositar filmes na temperatura ambiente ou próximo a ela é a maior vantagem do PECVD. Ela abre as portas para revestir materiais que seriam destruídos pelo calor de outros métodos de deposição a vapor.

Impacto Potencial na Qualidade do Filme

Embora o PECVD produza filmes excelentes, a deposição na extremidade inferior da faixa de temperatura (ou seja, temperatura ambiente) pode envolver compensações.

Temperaturas mais baixas podem, às vezes, levar a filmes menos densos ou incorporar mais impurezas, como hidrogênio, dos gases precursores. Frequentemente, operar em uma temperatura ligeiramente elevada (por exemplo, 200-350°C) proporciona um melhor equilíbrio entre a segurança do substrato e as propriedades ótimas do filme.

Controle do Processo

O uso de plasma introduz mais variáveis de processo do que o CVD padrão, incluindo potência de RF, frequência, pressão e taxas de fluxo de gás.

Dominar esses parâmetros é fundamental para controlar as propriedades do filme, como tensão, índice de refração e composição química, independentemente da temperatura.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha da temperatura de deposição deve ser ditada por seu objetivo principal e pelas limitações de seu substrato.

- Se seu foco principal é a compatibilidade com substratos sensíveis ao calor (como polímeros ou eletrônicos): O PECVD é a escolha clara, pois sua capacidade de baixa temperatura, incluindo a temperatura ambiente, evita danos térmicos.

- Se seu foco principal é alcançar a máxima densidade e pureza do filme para um substrato robusto: Você deve operar na extremidade superior da faixa de PECVD (250-400°C) ou considerar se um processo CVD de alta temperatura é viável.

Em última análise, a flexibilidade de baixa temperatura do PECVD permite que você projete filmes finos avançados em materiais que, de outra forma, seriam impossíveis de revestir.

Tabela Resumo:

| Parâmetro | PECVD (Faixa Típica) | CVD Padrão (Faixa Típica) |

|---|---|---|

| Temperatura de Operação | Temp. Ambiente - 400°C | 600°C - 800°C |

| Fonte de Energia Primária | Plasma (Campo Elétrico) | Energia Térmica (Calor) |

| Vantagem Principal | Reveste substratos sensíveis ao calor | Alta pureza e densidade do filme |

| Ideal Para | Polímeros, eletrônicos acabados, materiais sensíveis | Substratos robustos (por exemplo, wafers de silício) |

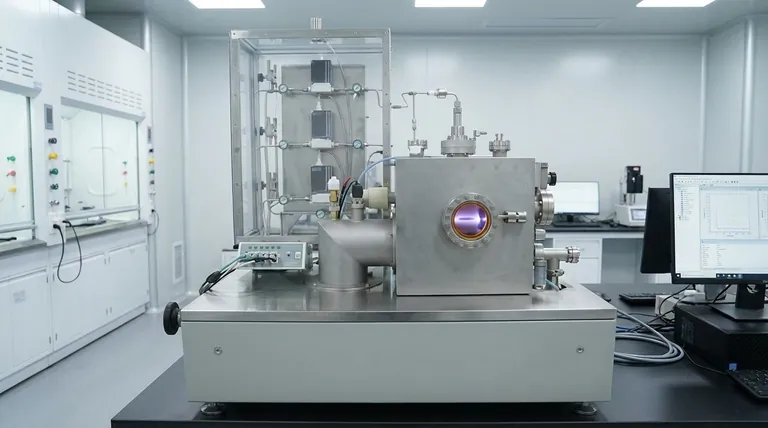

Precisa depositar filmes finos de alta qualidade em materiais sensíveis ao calor? Os sistemas PECVD avançados da KINTEK aproveitam nossa profunda P&D e fabricação interna para fornecer soluções precisas de deposição em baixa temperatura. Nossos sistemas, incluindo nossos Sistemas PECVD e CVD/PECVD personalizáveis, são projetados para proteger seus substratos delicados enquanto alcançam propriedades ótimas de filme. Entre em contato com nossos especialistas hoje para discutir como podemos adaptar uma solução de forno de alta temperatura para seus requisitos exclusivos de laboratório.

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais métodos são usados para analisar e caracterizar amostras de grafeno? Desbloqueie Técnicas Chave para uma Análise Precisa de Materiais

- Por que usar PECVD para camadas de isolamento de chip integrado monolítico? Proteja seu orçamento térmico com SiO2 de alta qualidade

- Por que um sistema PECVD de alta precisão é necessário em ACSM? Habilite a Fabricação Aditiva em Escala Atômica em Baixa Temperatura

- Quais são as vantagens técnicas de usar um sistema CVD? Otimizar o Crescimento de Nanotubos de Carbono para Condutividade Térmica

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK