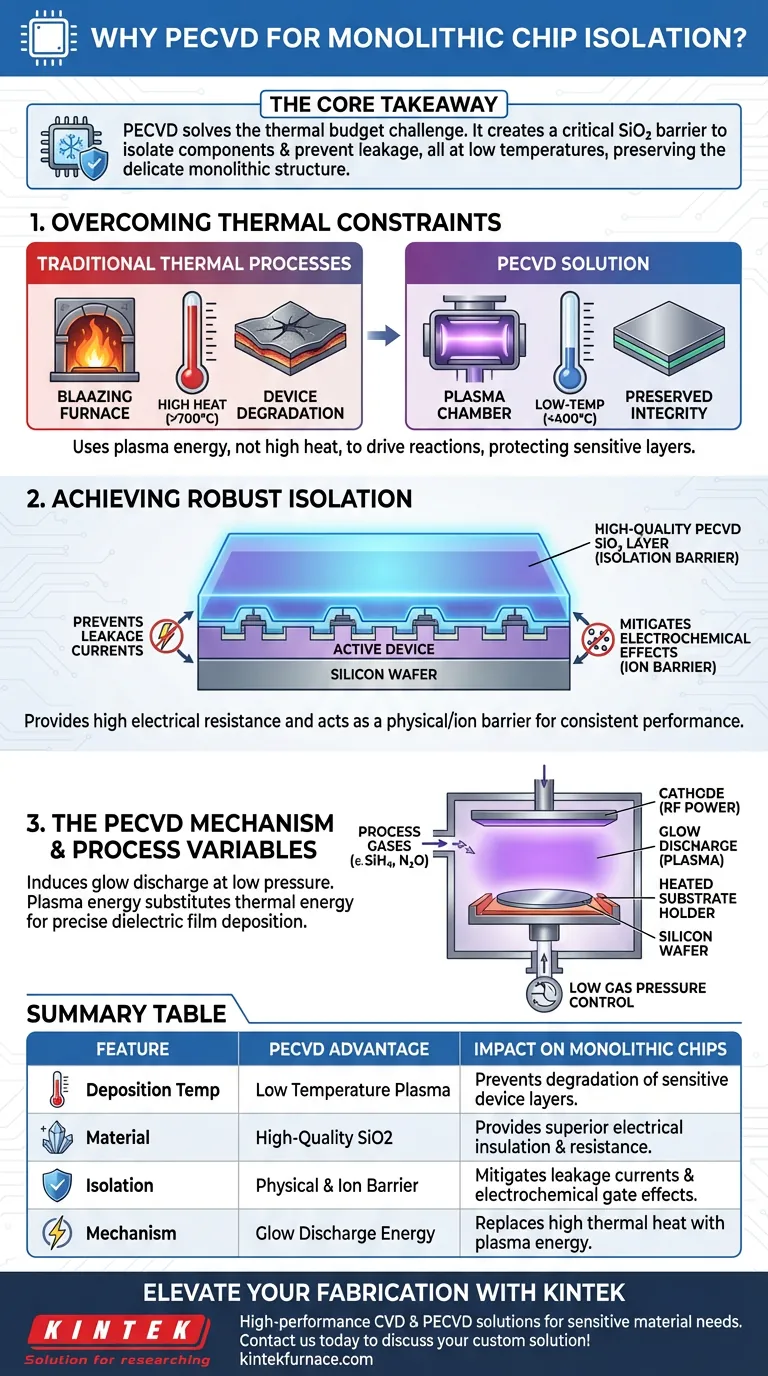

A principal razão para utilizar um sistema de Deposição Química em Fase Vapor Assistida por Plasma (PECVD) em chips integrados monolíticos é sua capacidade de depositar filmes finos de dióxido de silício (SiO2) de alta qualidade em temperaturas relativamente baixas. Enquanto métodos de deposição tradicionais frequentemente exigem calor elevado que pode danificar componentes sensíveis, o PECVD usa energia de plasma para impulsionar as reações químicas necessárias, garantindo a integridade da estrutura do dispositivo subjacente.

Ponto Principal: O PECVD resolve o desafio do orçamento térmico na fabricação de chips. Ele cria uma barreira crítica de dióxido de silício que isola eletricamente os componentes e previne correntes de fuga, tudo isso sem expor a delicada estrutura monolítica a processos destrutivos de alta temperatura.

O Papel Crítico do Controle de Temperatura

Superando Restrições Térmicas

Na integração monolítica, preservar a estabilidade das camadas existentes é primordial. Processos térmicos tradicionais frequentemente exigem temperaturas que poderiam degradar o dispositivo.

O PECVD contorna isso utilizando um plasma de baixa temperatura dentro da câmara de processo. Isso permite a formação de filmes sólidos sem submeter o substrato ao calor intenso geralmente necessário para desencadear a ligação química.

O Mecanismo de Ação

O sistema opera induzindo uma descarga luminescente no cátodo sob baixa pressão de gás. Uma vez que os gases de processo são introduzidos, eles sofrem reações químicas e de plasma específicas.

Essa substituição de energia — usando plasma em vez de energia puramente térmica — permite a deposição precisa de filmes dielétricos em wafers de silício, mantendo o ambiente relativamente frio.

Alcançando Isolamento Robusto

Eliminando Fugas Elétricas

A função principal da camada de SiO2 produzida pelo PECVD é atuar como uma barreira de isolamento elétrico.

O filme depositado fornece alta resistência elétrica. Isso é essencial para prevenir correntes de fuga que, de outra forma, comprometeriam a eficiência e a funcionalidade do chip integrado.

Mitigando Efeitos Eletroquímicos

Além do simples isolamento elétrico, a camada funciona como uma crucial barreira física e de íons.

Essa barreira serve para mitigar efeitos de porta eletroquímicos. Ao separar fisicamente os componentes, a camada de SiO2 impede que fatores externos perturbem a distribuição de portadores no semicondutor, garantindo um desempenho consistente do dispositivo.

Compreendendo as Variáveis do Processo

Complexidade dos Parâmetros de Deposição

Embora o PECVD ofereça vantagens térmicas, ele introduz complexidade de processo em relação à regulação de gases. A qualidade do filme depende fortemente da manutenção de um ambiente de baixa pressão de gás específico.

Os operadores devem controlar cuidadosamente a introdução dos gases de processo após a amostra atingir sua temperatura alvo específica (mais baixa). Desvios na pressão ou no fluxo de gás podem alterar as reações químicas, potencialmente afetando a uniformidade ou a densidade da camada de isolamento.

Fazendo a Escolha Certa para Seu Objetivo

Para determinar se o PECVD é a solução correta para suas necessidades específicas de integração, considere suas restrições primárias:

- Se seu foco principal é preservar camadas sensíveis à temperatura: O PECVD é a escolha ideal, pois deposita filmes dielétricos essenciais sem exceder o orçamento térmico do substrato.

- Se seu foco principal é prevenir diafonia de sinal e fugas: A dependência de filmes de SiO2 de alta qualidade do PECVD fornece a alta resistência necessária para eliminar correntes de fuga.

- Se seu foco principal é estabilizar a distribuição de portadores: As propriedades de barreira física dos filmes de PECVD são necessárias para mitigar efeitos de porta eletroquímicos e proteger contra o movimento de íons.

Ao alavancar a energia do plasma para substituir a intensidade térmica, o PECVD permite a criação de estruturas monolíticas robustas e isoladas que, de outra forma, seriam impossíveis de fabricar.

Tabela Resumo:

| Característica | Vantagem do PECVD | Impacto em Chips Monolíticos |

|---|---|---|

| Temp. de Deposição | Plasma de Baixa Temperatura | Previne a degradação de camadas de dispositivo sensíveis. |

| Material | SiO2 de Alta Qualidade | Fornece isolamento elétrico e resistência superiores. |

| Isolamento | Barreira Física e de Íons | Mitiga correntes de fuga e efeitos de porta eletroquímicos. |

| Mecanismo | Energia de Descarga Luminescente | Substitui calor térmico elevado por energia de plasma. |

Eleve sua Fabricação de Semicondutores com a KINTEK

A precisão é fundamental quando suas estruturas monolíticas estão em jogo. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas CVD de alto desempenho, soluções PECVD e fornos de alta temperatura de laboratório personalizáveis projetados especificamente para necessidades de materiais sensíveis.

Se você está procurando otimizar seu orçamento térmico ou aprimorar o isolamento dielétrico, nossa equipe está pronta para fornecer o equipamento especializado que seu projeto exclusivo exige.

Pronto para atualizar suas capacidades de laboratório? Entre em contato conosco hoje mesmo para discutir sua solução personalizada!

Guia Visual

Referências

- Sixing Xu, Xiaohong Wang. Wafer-level heterogeneous integration of electrochemical devices and semiconductors for a monolithic chip. DOI: 10.1093/nsr/nwae049

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Que vantagens o PECVD oferece sobre o CVD? Temperaturas mais baixas, Aplicações mais amplas

- Como um sistema PECVD contribui para as camadas de (n)polissilício? Deposição In-Situ de Alto Rendimento Explicada

- Qual o papel do PECVD na criação de revestimentos ópticos? Obtenha Filmes Finos de Precisão para Óptica Aprimorada

- Em quais indústrias o PECVD é comumente usado? Essencial para semicondutores, ótica e energia solar

- Como o PECVD se compara aos processos de CVD termicamente impulsionados, como APCVD e LPCVD? Desvende a Deposição de Filmes em Baixa Temperatura

- Por que grafite de alta pureza e acetileno são usados para DLC? Domine a Proporção sp2/sp3 para um Desempenho Superior da Superfície

- Como a competição entre corrosão (etching), nucleação e deposição no PECVD afeta a preparação do material? Domine o Controle Preciso para Materiais Personalizados

- Por que o PECVD in-situ e a evaporação a vácuo são necessários para NCs de Ge em a-SiC:H? Garanta interfaces de material pristinas