Na deposição química de vapor assistida por plasma (PECVD), a competição simultânea entre corrosão, nucleação e deposição é o mecanismo fundamental que permite o controle preciso da preparação do material. Este equilíbrio dinâmico não é uma falha no processo; é a própria característica que permite a criação de materiais com morfologias e propriedades diversas e personalizadas, desde filmes contínuos a nanoestruturas intrincadas.

O resultado final de um processo de PECVD é determinado pelo equilíbrio delicado entre adicionar material (deposição), removê-lo (corrosão) e iniciar seu crescimento (nucleação). Dominar o PECVD significa aprender a mudar intencionalmente este equilíbrio para alcançar uma estrutura material específica.

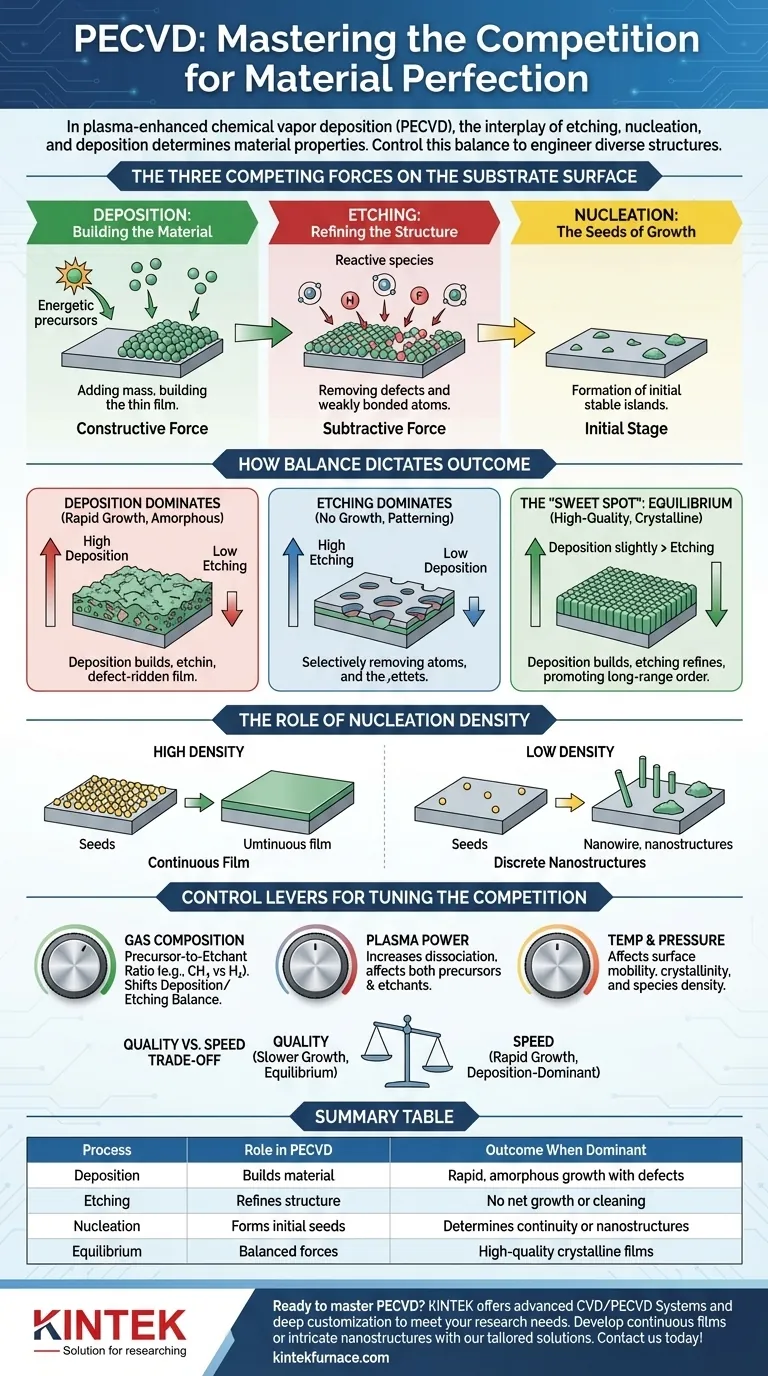

As Três Forças Competitivas no PECVD

Para controlar o resultado de um processo de PECVD, você deve primeiro entender as três ações centrais que estão constantemente em conflito na superfície do substrato.

### Deposição: Construindo o Material

A deposição é o mecanismo de crescimento primário. Precursores químicos energéticos e reativos do plasma caem sobre o substrato e se ligam a ele, adicionando massa e construindo a fina camada de filme, camada por camada. Esta é a força construtiva no sistema.

### Corrosão (Etching): Refinando a Estrutura

Simultaneamente, outras espécies reativas no plasma—frequentemente hidrogênio atômico ou flúor—agem como agentes de corrosão. Eles bombardeiam o filme em crescimento e removem seletivamente átomos fracamente ligados, fases amorfas ou cristais desalinhados. Esta força subtrativa purifica o material e ajuda a definir sua estrutura.

### Nucleação: As Sementes do Crescimento

Antes que a deposição significativa possa ocorrer, o processo deve começar com a nucleação. Esta é a formação das primeiras ilhas estáveis e minúsculas de material no substrato. A densidade e a distribuição desses núcleos iniciais são críticas; elas ditam se o filme crescerá como uma folha contínua ou como uma coleção de estruturas separadas.

Como o Equilíbrio Determina o Resultado

A morfologia final do material é um resultado direto de qual desses três processos é dominante em um dado momento.

### Quando a Deposição Domina

Se a taxa de deposição superar em muito a taxa de corrosão, o crescimento é rápido. Isso pode ser útil para criar rapidamente filmes espessos e amorfos. No entanto, sem a ação de refino da corrosão, o material resultante frequentemente apresenta mais defeitos e uma estrutura cristalina menos ordenada.

### Quando a Corrosão Domina

Se a taxa de corrosão for maior que a taxa de deposição, não ocorrerá crescimento líquido do filme. Em casos extremos, o plasma começará a corroer o próprio substrato. Este regime só é desejável quando o objetivo é padronizar ou limpar uma superfície, e não cultivar um filme.

### O "Ponto Ideal": Equilíbrio entre Deposição e Corrosão

A chave para cultivar filmes cristalinos de alta qualidade reside em encontrar um estado de quase-equilíbrio. Aqui, a taxa de deposição é apenas ligeiramente superior à taxa de corrosão. A deposição constrói a rede cristalina, enquanto a corrosão constante "limpa" quaisquer átomos que não caiam no local correto, removendo defeitos e promovendo a ordem de longo alcance.

### O Papel da Densidade de Nucleação

A fase inicial de nucleação prepara o palco para a morfologia final.

- Alta Densidade de Nucleação: Muitas sementes se formam próximas umas das outras, levando-as a se fundir rapidamente (coalescer) em um filme uniforme e contínuo.

- Baixa Densidade de Nucleação: Formam-se menos sementes, amplamente espaçadas, permitindo que cada uma cresça em uma estrutura distinta e isolada, como um nanofio, nanodisco ou folha de grafeno vertical, antes de tocar seu vizinho.

Compreendendo as Compensações e Parâmetros de Controle

Sua capacidade de controlar o processo PECVD depende de sua capacidade de manipular os parâmetros que mudam o equilíbrio entre essas forças concorrentes.

### Alavanca de Controle: Composição do Gás

Esta é a alavanca mais direta. A proporção de gás precursor (por exemplo, metano para crescimento de carbono) para gás corrosivo (por exemplo, hidrogênio) controla diretamente o equilíbrio deposição versus corrosão. Mais precursor favorece a deposição; mais corrosivo favorece a corrosão.

### Alavanca de Controle: Potência do Plasma

O aumento da potência do plasma geralmente aumenta a dissociação de todos os gases, criando mais precursores e mais agentes corrosivos. Isso pode acelerar tanto a deposição quanto a corrosão, e seu efeito líquido depende muito da química específica do gás e da pressão.

### Alavanca de Controle: Temperatura e Pressão

Temperaturas de substrato mais altas fornecem aos átomos maior mobilidade de superfície, ajudando-os a encontrar seus locais de rede ideais e promovendo a cristalinidade. A pressão do sistema afeta a densidade e a energia das espécies de plasma, alterando as reações dominantes na câmara.

### A Compensação Qualidade vs. Velocidade

Existe uma compensação inerente. Condições que favorecem materiais cristalinos de qualidade extremamente alta (um equilíbrio delicado entre deposição e corrosão) geralmente exigem taxas de crescimento mais lentas. Por outro lado, alcançar um crescimento rápido geralmente requer um regime de predomínio de deposição, o que pode sacrificar a qualidade cristalina.

Ajustando a Competição para o Seu Objetivo

Use sua compreensão dessa competição dinâmica para alcançar seu objetivo específico de síntese de material.

- Se seu foco principal for filmes cristalinos contínuos e de alta qualidade: Seu objetivo é um equilíbrio delicado onde a taxa de deposição é apenas ligeiramente maior que a taxa de corrosão para permitir a remoção de defeitos.

- Se seu foco principal for crescimento rápido de filme amorfo: Você deve operar em um regime de predomínio de deposição, aumentando a razão gás precursor-para-gás corrosivo.

- Se seu foco principal for criar nanoestruturas discretas (por exemplo, nanofios, ilhas): Você deve controlar a fase inicial de nucleação para alcançar uma baixa densidade de sítios de nucleação, permitindo que as estruturas cresçam separadamente.

- Se seu foco principal for padronização de material ou limpeza de superfície: Você deve criar intencionalmente um regime de predomínio de corrosão usando uma alta concentração de gás corrosivo e gás precursor mínimo ou nenhum.

Ao ver essas forças concorrentes como alavancas controláveis, você pode transformar o processo PECVD de um desafio complexo em uma ferramenta precisa para engenharia de materiais.

Tabela de Resumo:

| Processo | Função no PECVD | Resultado Quando Dominante |

|---|---|---|

| Deposição | Constrói material adicionando átomos | Crescimento rápido, frequentemente amorfo com defeitos |

| Corrosão (Etching) | Refina a estrutura removendo átomos | Sem crescimento líquido ou limpeza de superfície |

| Nucleação | Forma as sementes de crescimento iniciais | Determina a continuidade do filme ou a formação de nanoestruturas |

| Equilíbrio | Deposição e corrosão balanceadas | Filmes cristalinos de alta qualidade com remoção de defeitos |

Pronto para dominar o PECVD para sua síntese de material? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de forno de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, seja você desenvolvendo filmes contínuos ou nanoestruturas intrincadas. Contate-nos hoje para discutir como nossas soluções personalizadas podem aumentar a eficiência do seu laboratório e alcançar resultados de material superiores!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas