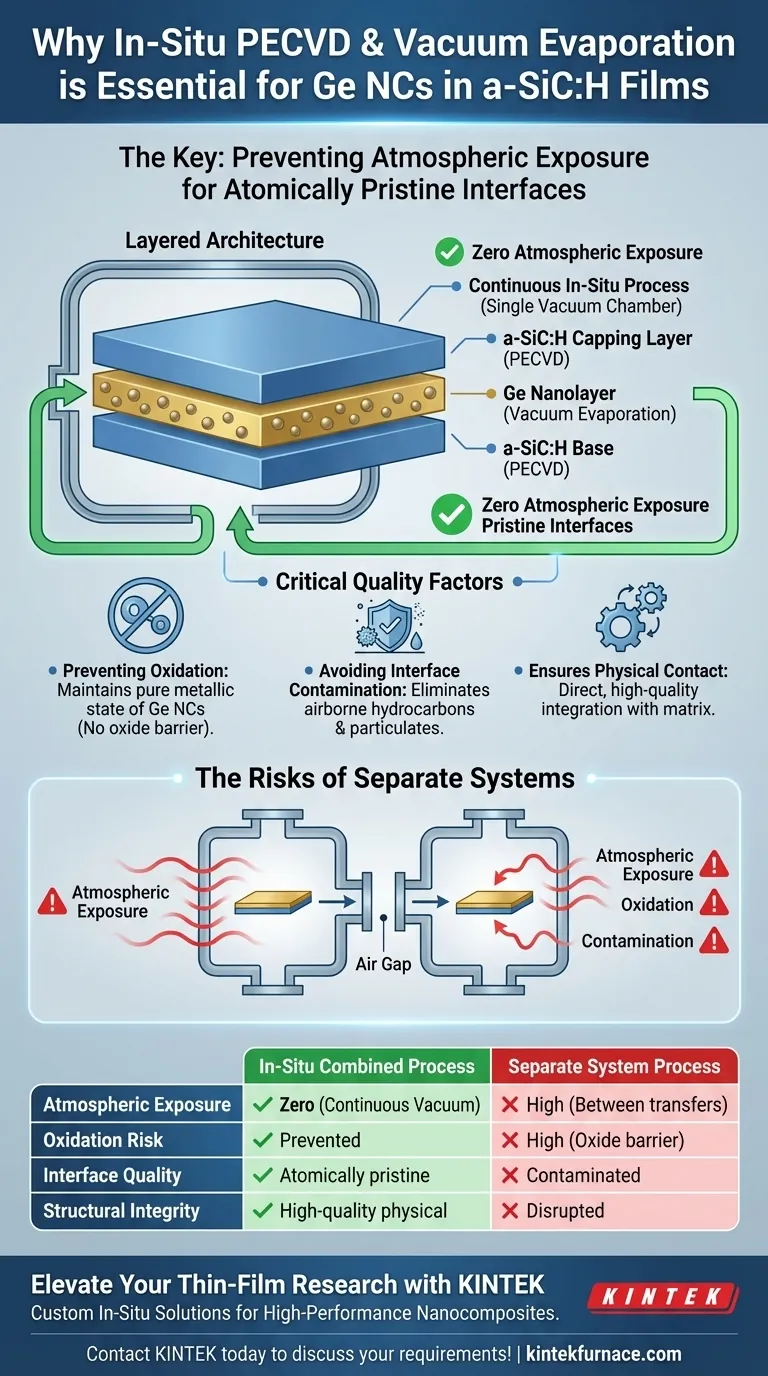

A combinação in-situ de Deposição Química de Vapor Assistida por Plasma (PECVD) e evaporação a vácuo é essencial porque previne a exposição atmosférica durante as fases críticas de transição da fabricação. Ao abrigar ambas as tecnologias dentro de um único sistema de vácuo, o processo elimina o risco de oxidação e contaminação que ocorre ao mover amostras entre máquinas separadas. Isso garante a integridade das interfaces entre os nanocristais de germânio e as camadas circundantes de carbeto de silício.

Ponto Principal A integração confiável de nanocompósitos depende de interfaces atomicamente pristinas. Ao manter um vácuo contínuo durante a deposição da base, da nanocamada e da camada de cobertura, você evita efetivamente a formação de barreiras de óxido e contaminantes, garantindo contato físico de alta qualidade entre os nanocristais de germânio e a matriz de carbeto de silício.

A Necessidade de um Processo Contínuo

A Arquitetura em Camadas

A fabricação desses filmes envolve uma estrutura precisa de "sanduíche".

Isso consiste em uma base de a-SiC:H, uma nanocamada central de germânio e uma camada de cobertura final de a-SiC:H.

Cada camada requer uma tecnologia de deposição específica — PECVD para o carbeto de silício amorfo e evaporação a vácuo para o germânio — tornando a transição entre os métodos um ponto crítico de falha.

Eliminando a Lacuna de Ar

Em fluxos de trabalho de fabricação padrão, a troca de métodos de deposição geralmente requer a movimentação da amostra de uma câmara para outra.

Essa transferência força a amostra a passar pela atmosfera ambiente, expondo superfícies sensíveis ao ar.

Um sistema in-situ permite que o operador alterne entre as tecnologias PECVD e de evaporação sem nunca quebrar o selo de vácuo.

Fatores Críticos de Qualidade

Prevenindo a Oxidação

Nanomateriais de germânio são altamente sensíveis ao oxigênio.

A exposição à atmosfera, mesmo por um breve momento, pode causar a formação de uma camada de óxido na superfície dos nanocristais.

A abordagem de câmara única garante que o germânio permaneça em seu estado metálico puro antes de ser selado pela camada de cobertura.

Evitando a Contaminação da Interface

A exposição atmosférica introduz elementos indesejados na interface do material.

Estes incluem hidrocarbonetos transportados pelo ar, umidade e partículas microscópicas que se depositam na superfície.

A contaminação da interface atua como uma barreira, interrompendo a continuidade elétrica e estrutural do filme.

Garantindo o Contato Físico

O desempenho do material final depende da interação entre os nanocristais de Ge e a matriz de a-SiC:H.

Qualquer material estranho ou camada de óxido cria uma lacuna ou isolamento nesta junção.

O processo in-situ garante contato físico de alta qualidade, permitindo que os nanocristais se integrem diretamente com a matriz.

Os Riscos de Sistemas Separados

A "Penalidade de Contaminação"

Embora a utilização de máquinas separadas para PECVD e evaporação possa parecer logisticamente mais simples, introduz uma severa penalidade de qualidade.

No momento em que uma amostra sai de um ambiente de vácuo, a energia superficial muda e a adsorção de impurezas começa imediatamente.

As etapas de limpeza tentadas após a exposição raramente são suficientes para restaurar a superfície à condição pristina mantida por um processo in-situ.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar o desempenho dos nanocristais de germânio em filmes de carbeto de silício, considere o seguinte em relação à configuração do seu equipamento:

- Se o seu foco principal é a pureza do material: Você deve utilizar um sistema combinado in-situ para prevenir a formação de camadas de óxido isolantes nas interfaces dos cristais.

- Se o seu foco principal é a integridade estrutural: Você deve garantir que o vácuo seja mantido continuamente entre a camada base, a nanocamada e a camada de cobertura para garantir contato físico direto.

Ao eliminar a variável de exposição atmosférica, você transforma a interface de um ponto de falha em uma base para o desempenho de dispositivos de alta qualidade.

Tabela Resumo:

| Característica | Processo Combinado In-Situ | Processo de Sistema Separado |

|---|---|---|

| Exposição Atmosférica | Zero (Vácuo Contínuo) | Alta (Entre transferências) |

| Risco de Oxidação | Prevenido; estado metálico puro | Alto; formação de barreira de óxido |

| Qualidade da Interface | Contato atomicamente pristino | Contaminado por umidade/hidrocarbonetos |

| Integridade Estrutural | Contato físico de alta qualidade | Continuidade elétrica interrompida |

| Eficiência de Fabricação | Transição contínua entre camadas | Requer limpeza e re-bombeamento |

Eleve Sua Pesquisa de Filmes Finos com a KINTEK

Atingir interfaces atomicamente pristinas é crucial para nanocompósitos de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de ponta de PECVD, Evaporação a Vácuo, CVD e outros fornos de alta temperatura para laboratório, todos personalizáveis para suas necessidades exclusivas de materiais. Não deixe que a contaminação atmosférica comprometa a integração dos seus NCs de Ge. Nossas soluções in-situ avançadas garantem a integridade estrutural e a pureza que sua pesquisa exige.

Guia Visual

Referências

- Z. Remeš, Oleg Babčenko. Thin Hydrogenated Amorphous Silicon Carbide Layers with Embedded Ge Nanocrystals. DOI: 10.3390/nano15030176

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais são os tipos comuns de reatores usados em PECVD? Otimize seu Processo de Deposição de Filme Fino

- O que são filmes de barreira a gases e como o PECVD está envolvido na sua criação? Descubra Soluções Avançadas de Embalagem

- Quais são as limitações do PECVD em comparação com o CVD? Principais compromissos na qualidade e desempenho do filme

- Qual é a função de um sistema PECVD na passivação de células solares de silício UMG? Aumente a Eficiência com Hidrogênio

- Quais são algumas das vantagens de usar PECVD em comparação com os métodos CVD tradicionais? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Quais são as vantagens de temperatura do PECVD em comparação com o LPCVD? Calor Mais Baixo para Melhores Resultados

- Como o PECVD tem sido utilizado na indústria fotovoltaica? Aumente a Eficiência da Célula Solar com Filmes Finos Avançados

- Como funciona o equipamento de PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura