A vantagem definidora do PECVD é a sua capacidade de depositar filmes finos de alta qualidade em temperaturas significativamente mais baixas do que os métodos tradicionais de Deposição Química de Vapor (CVD). Isto é conseguido através do uso de plasma para energizar os gases precursores, substituindo a alta energia térmica exigida nos processos convencionais. Esta diferença fundamental desbloqueia capacidades que são críticas para a fabricação moderna, especialmente em eletrônica e ciência dos materiais.

O PECVD supera a principal limitação do CVD tradicional — o calor elevado. Ao usar plasma em vez de energia térmica para impulsionar reações químicas, ele permite o revestimento de materiais sensíveis à temperatura que seriam de outra forma danificados ou destruídos, expandindo drasticamente o escopo do que pode ser fabricado.

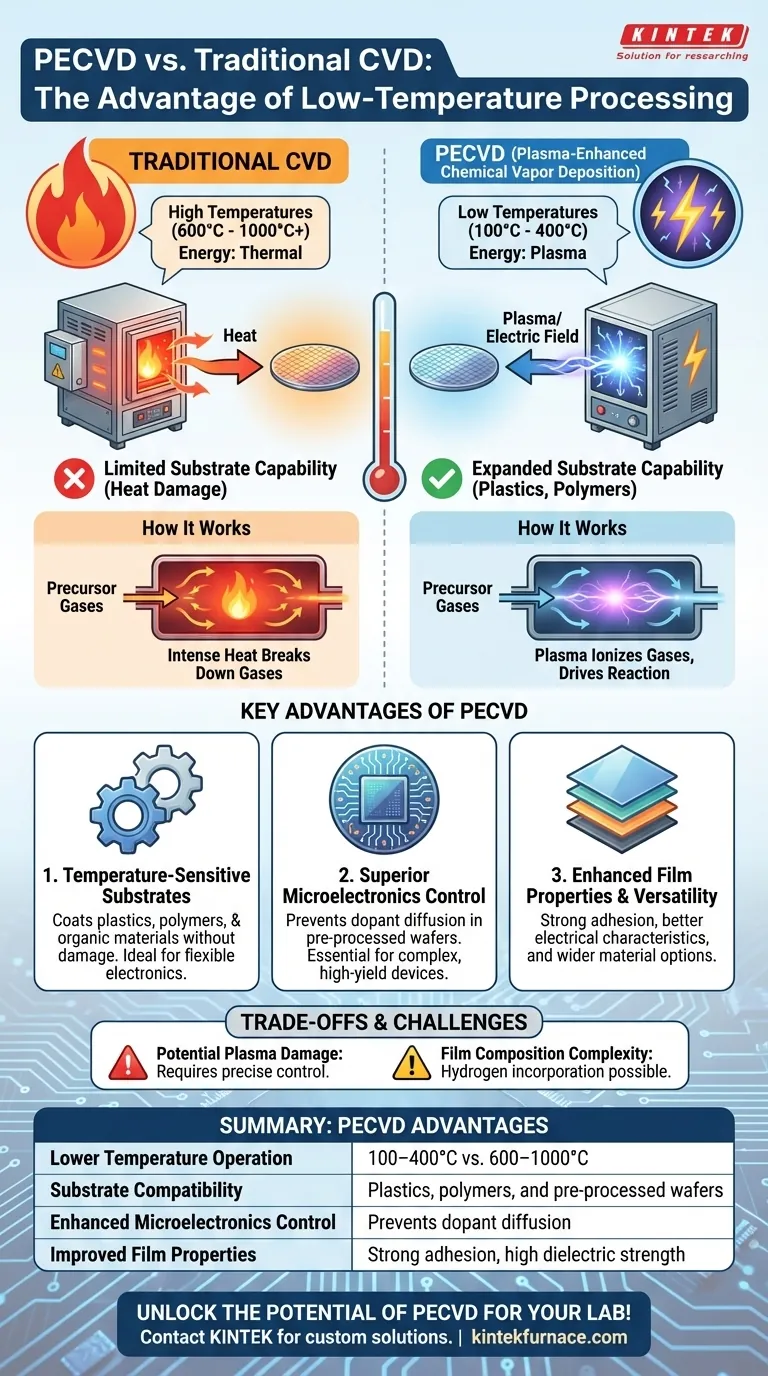

A Diferença Fundamental: Plasma vs. Energia Térmica

Para entender as vantagens da Deposição Química de Vapor Assistida por Plasma (PECVD), devemos primeiro distinguir como ela funciona em comparação com a sua contraparte térmica tradicional. A diferença central reside na fonte de energia usada para iniciar a reação de formação do filme.

Como Funciona o CVD Tradicional

O CVD térmico tradicional depende puramente de altas temperaturas, geralmente variando de 600°C a mais de 1000°C, para fornecer a energia de ativação necessária.

Os gases precursores são introduzidos em um reator de parede quente, onde o calor intenso os decompõe. As espécies reativas resultantes depositam-se então no substrato para formar o filme fino desejado.

Como o PECVD Muda o Jogo

O PECVD opera em temperaturas muito mais baixas, tipicamente entre 100°C e 400°C. Em vez de calor, ele usa um campo elétrico para ionizar os gases precursores, criando um plasma.

Este plasma é um estado de matéria altamente energético que contém uma mistura densa de íons, elétrons e radicais livres reativos. Estas espécies são reativas o suficiente quimicamente para formar um filme de alta qualidade ao contatar o substrato, sem a necessidade de um alto orçamento térmico.

Vantagens Chave do Processamento a Baixa Temperatura

A capacidade de operar a baixas temperaturas não é apenas uma melhoria incremental; é uma capacidade transformadora que produz várias vantagens críticas.

Compatibilidade com Substratos Sensíveis à Temperatura

Este é o benefício mais direto e impactante. Muitos materiais avançados não suportam as altas temperaturas do CVD tradicional.

O PECVD possibilita a deposição de filmes em substratos como plásticos, polímeros e materiais orgânicos. Esta capacidade é essencial para aplicações como eletrônica flexível, revestimentos protetores em bens de consumo e dispositivos biomédicos.

Controle Superior em Microeletrônica

Na fabricação de semicondutores, os wafers já contêm circuitos intrincados e multicamadas. Expor esses wafers a altas temperaturas pode fazer com que os dopantes previamente implantados se difundam, ou se movam de suas posições pretendidas.

Essa difusão obscurece as fronteiras dos componentes em nanoescala, degradando o desempenho do dispositivo e o rendimento. O baixo orçamento térmico do PECVD previne esse movimento indesejado de dopantes, tornando-o indispensável para a fabricação dos circuitos integrados menores, mais rápidos e mais complexos na eletrônica moderna.

Propriedades de Filme Aprimoradas e Versatilidade

O ambiente de plasma permite a deposição de uma gama mais ampla de materiais em comparação com muitos processos CVD térmicos.

Além disso, os filmes frequentemente exibem excelentes propriedades, como forte adesão ao substrato e boas características elétricas (por exemplo, alta rigidez dielétrica). O menor estresse térmico durante a deposição contribui para filmes mais estáveis e duráveis.

Compreendendo os Contras

Embora poderoso, o PECVD não é uma solução universal. Uma avaliação objetiva requer o reconhecimento de seus desafios específicos.

Potencial para Danos Induzidos por Plasma

Os íons de alta energia dentro do plasma, embora úteis para impulsionar reações, também podem bombardear fisicamente o substrato e o filme em crescimento. Se não forem controlados com precisão, isso pode introduzir defeitos ou danos superficiais, afetando o desempenho do material.

Complexidade da Composição do Filme

Os processos PECVD frequentemente utilizam gases precursores contendo hidrogênio (por exemplo, silano, SiH₄). É comum que algum hidrogênio seja incorporado ao filme final, o que pode alterar suas propriedades ópticas, elétricas e mecânicas. O gerenciamento disso requer um ajuste cuidadoso do processo.

Complexidade do Equipamento e do Processo

Um sistema PECVD é inerentemente mais complexo do que um reator CVD térmico básico. Ele requer componentes adicionais como geradores de energia de RF ou micro-ondas, redes de casamento de impedância e sistemas de vácuo sofisticados, o que pode levar a custos de capital mais altos e a um processo mais intrincado de controlar.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método de deposição correto requer combinar os pontos fortes da tecnologia com sua aplicação e restrições específicas.

- Se o seu foco principal é revestir materiais sensíveis ao calor: PECVD é a escolha definitiva devido à sua operação a baixa temperatura, permitindo o trabalho com plásticos, polímeros ou wafers pré-processados.

- Se o seu foco principal é fabricar semicondutores avançados: O PECVD fornece o orçamento térmico baixo essencial para prevenir a difusão de dopantes e manter a integridade dos dispositivos em nanoescala.

- Se o seu foco principal é depositar filmes simples e robustos em substratos tolerantes ao calor: O CVD térmico tradicional pode ser um método mais direto e econômico, se o material puder suportar o calor.

Ao entender a troca central entre energia térmica e plasma, você pode selecionar com confiança a tecnologia de deposição que se alinha com suas restrições de material e metas de desempenho.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Operação em Temperatura Mais Baixa | Deposita filmes a 100–400°C vs. 600–1000°C no CVD, permitindo o uso com materiais sensíveis ao calor. |

| Compatibilidade com Substrato | Permite o revestimento de plásticos, polímeros e wafers pré-processados sem danos. |

| Controle Aprimorado em Microeletrônica | Previne a difusão de dopantes em semicondutores, mantendo a integridade e o desempenho do dispositivo. |

| Propriedades de Filme Melhoradas | Oferece forte adesão, alta rigidez dielétrica e versatilidade na deposição de materiais. |

Desbloqueie o potencial do PECVD para o seu laboratório! Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossas soluções PECVD personalizadas podem aprimorar seus processos de deposição de filmes finos e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que são filmes de barreira a gases e como o PECVD está envolvido na sua criação? Descubra Soluções Avançadas de Embalagem

- Quais são as tendências futuras na tecnologia CVD? IA, Sustentabilidade e Materiais Avançados

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Qual é o papel da temperatura no PECVD? Otimizar a Qualidade do Filme e a Proteção do Substrato

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK