Em sua essência, o equipamento de Deposição Química de Vapor Assistida por Plasma (PECVD) funciona usando um campo elétrico para criar um plasma dentro de uma câmara de vácuo. Este plasma energiza os gases precursores, quebrando-os em componentes reativos. Esses componentes então se depositam sobre um substrato, formando um filme fino sólido em temperaturas significativamente mais baixas do que as exigidas pelos métodos de deposição convencionais.

O propósito fundamental de usar plasma em PECVD é substituir a alta energia térmica por energia elétrica. Isso permite o crescimento de filmes finos de alta qualidade em baixas temperaturas, possibilitando a deposição em substratos que não suportam calor intenso.

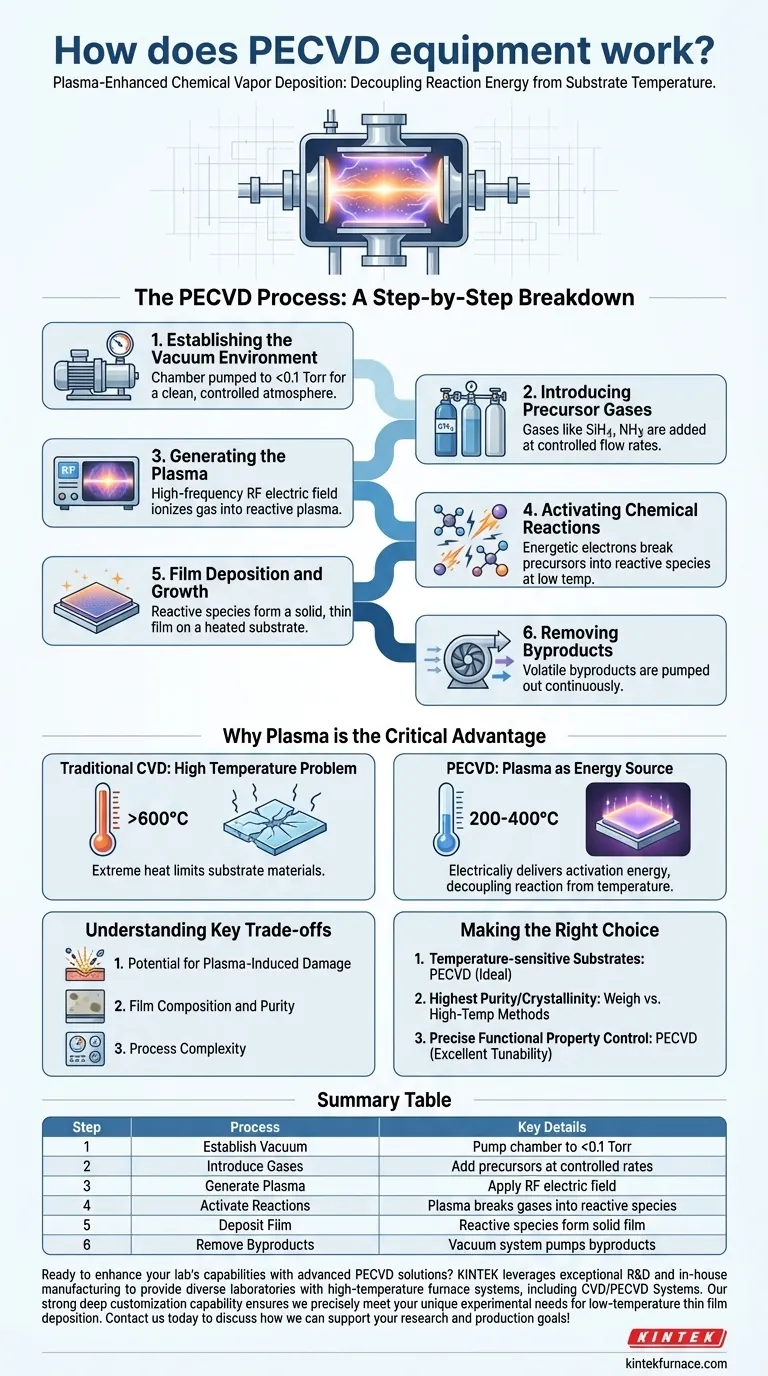

O Processo PECVD: Uma Análise Passo a Passo

Para entender como o equipamento de PECVD funciona, é melhor vê-lo como uma sequência de eventos controlados que ocorrem em um ambiente altamente projetado.

Passo 1: Estabelecimento do Ambiente de Vácuo

Todo o processo ocorre dentro de uma câmara de vácuo selada. Um sistema de bombeamento reduz a pressão a um nível baixo (geralmente abaixo de 0,1 Torr), removendo contaminantes e dando aos operadores controle preciso sobre a atmosfera.

Passo 2: Introdução dos Gases Precursores

Gases precursores específicos, como silano (SiH4) ou amônia (NH3), são introduzidos na câmara em taxas de fluxo controladas. Esses gases contêm os átomos necessários para construir o material de filme desejado.

Passo 3: Geração do Plasma

Um campo elétrico de alta frequência (Radiofrequência ou RF) é aplicado entre dois eletrodos dentro da câmara. Este campo poderoso arranca elétrons das moléculas de gás, criando um gás ionizado e brilhante conhecido como plasma.

Passo 4: Ativação das Reações Químicas

Dentro do plasma, elétrons energéticos (com energias de 100-300 eV) colidem com as moléculas de gás precursor neutras. Essas colisões transferem energia, quebrando as moléculas em espécies altamente reativas, incluindo íons e radicais, sem aquecer significativamente toda a câmara.

Passo 5: Deposição e Crescimento do Filme

Essas espécies reativas recém-formadas se difundem pela câmara e pousam no substrato, que geralmente é levemente aquecido a uma temperatura específica e controlada. Elas então se adsorvem quimicamente à superfície, reagem umas com as outras e constroem a camada de filme fino sólido camada por camada.

Passo 6: Remoção de Subprodutos

As reações químicas na superfície do substrato frequentemente criam subprodutos voláteis. O sistema de vácuo da câmara bombeia continuamente esses subprodutos, garantindo um processo de deposição limpo.

Por Que o Plasma é a Vantagem Crítica

O aspecto "assistido por plasma" do PECVD não é apenas um detalhe; é a característica central que oferece seus benefícios mais significativos em relação a outros métodos, como a Deposição Química de Vapor (CVD) tradicional.

O Problema com Altas Temperaturas

A CVD tradicional depende unicamente de altas temperaturas (frequentemente >600°C) para fornecer a energia térmica necessária para quebrar ligações químicas e iniciar reações de formação de filme. Esse calor extremo impede seu uso em substratos como plásticos, certos semicondutores ou outros materiais que derreteriam ou seriam danificados.

Plasma Como Fonte de Energia

O PECVD resolve esse problema usando o plasma como a principal fonte de energia. Ele fornece a energia de ativação necessária para as reações químicas eletricamente, e não termicamente. Isso desacopla magistralmente a energia da reação da temperatura do substrato, permitindo a deposição em temperaturas muito mais baixas (tipicamente 200-400°C).

Controle Preciso Sobre as Propriedades do Filme

Como a energia do plasma pode ser controlada independentemente da temperatura, os operadores ganham um controle imenso. Ao ajustar parâmetros como potência de RF, pressão do gás e taxas de fluxo de gás, eles podem ajustar finamente propriedades críticas do filme, como índice de refração, tensão do material e características elétricas e densidade.

Entendendo as Principais Compensações

Embora poderoso, o processo PECVD envolve concessões inerentes que são cruciais de entender para qualquer aplicação.

Potencial de Danos Induzidos por Plasma

Os mesmos íons de alta energia que permitem a deposição em baixa temperatura também podem bombardear a superfície do substrato. Esse bombardeio pode, às vezes, causar danos físicos ou elétricos, uma consideração crucial ao trabalhar com dispositivos eletrônicos delicados.

Composição e Pureza do Filme

Como o processo ocorre em temperaturas mais baixas, as reações podem não ser concluídas de forma tão limpa quanto nos métodos de alta temperatura. Isso pode levar à incorporação de elementos indesejados, como hidrogênio dos gases precursores, no filme final, afetando potencialmente sua pureza e desempenho.

Complexidade do Processo

Gerenciar a física de um plasma adiciona uma camada significativa de complexidade. A interação entre pressão, potência, química dos gases e geometria da câmara exige sistemas de controle sofisticados e profundo conhecimento do processo para alcançar resultados consistentes e de alta qualidade.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um método de deposição depende inteiramente dos objetivos técnicos do seu projeto.

- Se seu foco principal é depositar em substratos sensíveis à temperatura: O PECVD é a escolha ideal porque desacopla a energia da reação da temperatura do substrato, prevenindo danos térmicos.

- Se seu foco principal é alcançar a mais alta pureza ou cristalinidade do filme: Você deve ponderar cuidadosamente o PECVD em relação a métodos de temperatura mais alta, pois os processos de plasma podem introduzir impurezas ou uma estrutura de filme mais amorfa.

- Se seu foco principal é o controle preciso sobre propriedades funcionais do filme, como tensão ou índice de refração: O PECVD oferece excelente capacidade de ajuste ao permitir que você ajuste os parâmetros do plasma independentemente da temperatura do substrato.

Em última análise, entender o PECVD é reconhecer seu poder de usar energia elétrica para superar as limitações térmicas da deposição de materiais tradicional.

Tabela de Resumo:

| Passo | Processo | Detalhes Principais |

|---|---|---|

| 1 | Estabelecer Vácuo | Bombeie a câmara para <0.1 Torr para um ambiente limpo e controlado |

| 2 | Introduzir Gases | Adicionar precursores como SiH4 ou NH3 em taxas de fluxo controladas |

| 3 | Gerar Plasma | Aplicar campo elétrico de RF para criar plasma de gás ionizado |

| 4 | Ativar Reações | Plasma quebra gases em espécies reativas em baixas temperaturas |

| 5 | Depositar Filme | Espécies reativas formam filme fino sólido no substrato |

| 6 | Remover Subprodutos | Sistema de vácuo bombeia subprodutos voláteis |

Pronto para aprimorar as capacidades do seu laboratório com soluções PECVD avançadas? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer a diversos laboratórios sistemas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para deposição de filmes finos a baixa temperatura. Contate-nos hoje para discutir como podemos apoiar seus objetivos de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas