Na indústria fotovoltaica, o PECVD é uma tecnologia fundamental usada para depositar filmes finos críticos em células solares de silício cristalino. Esses filmes servem como revestimentos antirreflexo para maximizar a absorção de luz e como camadas de passivação para neutralizar defeitos elétricos na superfície do silício. O principal objetivo do uso da Deposição Química a Vapor Aprimorada por Plasma (PECVD) é aumentar significativamente a eficiência geral e a durabilidade a longo prazo do painel solar acabado.

O principal desafio na fabricação de células solares é adicionar camadas funcionais de alto desempenho sem danificar a bolacha de silício subjacente. O PECVD é a solução dominante porque seu processo de plasma de baixa temperatura permite a deposição em alta velocidade de filmes de qualidade superior, tornando-o perfeitamente adequado para a produção em escala industrial e econômica.

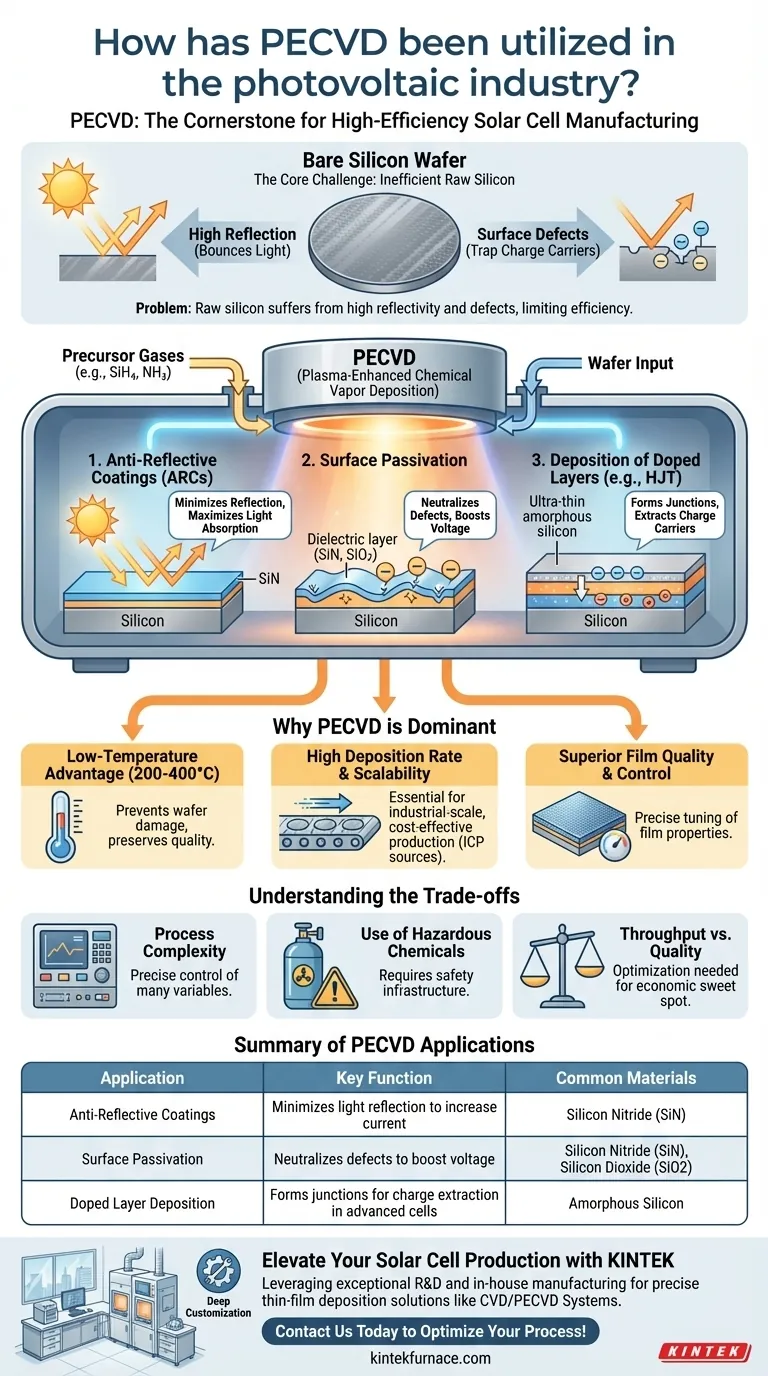

O Principal Desafio: Maximizando a Eficiência da Célula Solar

Por Que o Silício Bruto Não é Suficiente

Uma bolacha de silício nua e polida não é uma célula solar eficiente por si só. Ela sofre de dois mecanismos fundamentais de perda: alta refletividade da superfície, que desvia a valiosa luz solar, e defeitos superficiais, que aprisionam os portadores de carga elétrica (elétrons e buracos) gerados pela luz.

O Papel dos Filmes Finos Funcionais

Para superar essas limitações, os fabricantes adicionam várias camadas ultrafinas à superfície da bolacha. Cada camada desempenha uma função específica, e seu efeito combinado é o que transforma uma simples bolacha de silício em um dispositivo fotovoltaico de alta eficiência. É aqui que o PECVD se torna indispensável.

Funções Críticas do PECVD na Fabricação de Células Solares

Revestimentos Antirreflexo (ARCs)

A aplicação mais visível do PECVD é a criação de um revestimento antirreflexo, que confere às células solares modernas sua característica aparência azul profunda ou preta.

Essa camada, tipicamente feita de nitreto de silício (SiN), é projetada com precisão para uma espessura específica para minimizar a reflexão da luz da superfície da célula. Ao garantir que mais fótons entrem no silício, o ARC aumenta diretamente a quantidade de corrente que a célula pode gerar.

Passivação de Superfície

A passivação de superfície é uma função invisível, mas possivelmente mais crítica para aumentar a eficiência da célula. As superfícies e bordas de uma bolacha de silício estão cheias de imperfeições em nível atômico que atuam como "armadilhas" para os portadores de carga.

O PECVD é usado para depositar uma camada dielétrica, como nitreto de silício (SiN) ou dióxido de silício (SiO2), que neutraliza efetivamente esses defeitos. Essa "passivação" evita que elétrons e buracos sejam perdidos, o que aumenta drasticamente a voltagem e a potência total da célula. Muitas vezes, o ARC de nitreto de silício serve ao duplo propósito de antirreflexão e passivação de superfície.

Deposição de Camadas Dopadas

Em arquiteturas de células solares mais avançadas, como HJT (Heterojunction with Intrinsic Thin layer), o PECVD também é usado para depositar camadas ultrafinas de silício amorfo (não cristalino). Essas camadas formam junções semicondutoras críticas que são excepcionalmente eficazes na separação e extração de portadores de carga.

Por Que o PECVD é a Tecnologia Dominante

A Vantagem da Baixa Temperatura

O benefício mais significativo do PECVD é sua capacidade de operar em baixas temperaturas (tipicamente 200-400°C). Métodos alternativos, como a deposição química a vapor térmica, exigem temperaturas muito mais altas que podem degradar as propriedades sensíveis da bolacha de silício de alta qualidade, anulando seu potencial de desempenho.

Alta Taxa de Deposição para Escalabilidade

Para que a energia solar seja econômica, a fabricação deve ser rápida e escalável. Os sistemas PECVD modernos, frequentemente usando fontes de Plasma Acoplado Indutivamente (ICP), permitem a "deposição em linha de alta taxa". Isso permite o processamento rápido e contínuo de bolachas, o que é essencial para a produção em massa e a redução do custo por watt.

Qualidade e Controle Superiores do Filme

O ambiente de plasma em um reator PECVD fornece uma alta densidade de espécies reativas com baixa energia iônica. Isso permite a formação de filmes extremamente densos, uniformes e de alta qualidade. Esse controle de processo é vital para ajustar as propriedades de um filme, como o índice de refração preciso de um ARC ou a capacidade de passivação de defeitos de uma camada dielétrica.

Entendendo os Compromissos

Complexidade do Processo

Os sistemas PECVD são máquinas sofisticadas que exigem controle preciso sobre inúmeras variáveis, incluindo misturas de gases, pressão, potência do plasma e temperatura. Manter a estabilidade e uniformidade do processo em milhões de bolachas é um desafio de engenharia significativo.

Uso de Produtos Químicos Precursores

O processo depende de gases precursores, como silano (SiH₄) e amônia (NH₃), que podem ser perigosos. A operação de uma instalação PECVD requer um investimento substancial em protocolos de segurança, infraestrutura de manuseio de gases e sistemas de abatimento.

Produtividade vs. Qualidade

Embora o PECVD permita alta produtividade, há um compromisso inerente entre a velocidade de deposição e a qualidade final do filme. Os fabricantes devem otimizar constantemente seus processos para encontrar o ponto ideal econômico que oferece células de alto desempenho a um custo competitivo.

Fazendo a Escolha Certa para Seu Objetivo

- Se o seu foco principal é aumentar a eficiência da célula: Domine o processo PECVD para depositar as camadas de passivação e antirreflexo da mais alta qualidade, pois estas aumentam diretamente a voltagem e a corrente da célula.

- Se o seu foco principal é a fabricação e redução de custos: Aproveite as capacidades de alta produtividade das ferramentas PECVD em linha modernas para reduzir o tempo de ciclo e o custo de fabricação por watt.

- Se o seu foco principal é pesquisa e desenvolvimento: Utilize a flexibilidade do PECVD para experimentar novos materiais e depositar as pilhas complexas de múltiplas camadas exigidas para arquiteturas de células de próxima geração.

Compreender a função do PECVD é fundamental para entender como as células solares modernas de alta eficiência se tornam possíveis e acessíveis.

Tabela Resumo:

| Aplicação | Função Principal | Materiais Comuns |

|---|---|---|

| Revestimentos Antirreflexo | Minimiza a reflexão da luz para aumentar a corrente | Nitreto de Silício (SiN) |

| Passivação de Superfície | Neutraliza defeitos para aumentar a voltagem | Nitreto de Silício (SiN), Dióxido de Silício (SiO2) |

| Deposição de Camadas Dopadas | Forma junções para extração de carga em células avançadas | Silício Amorfo |

Eleve sua produção de células solares com as soluções avançadas de PECVD da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura como sistemas CVD/PECVD, projetados para deposição precisa de filmes finos. Nossa forte capacidade de personalização profunda garante soluções sob medida para atender às suas necessidades experimentais exclusivas, aprimorando a eficiência e a escalabilidade. Entre em contato hoje para discutir como podemos otimizar seus processos fotovoltaicos!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores