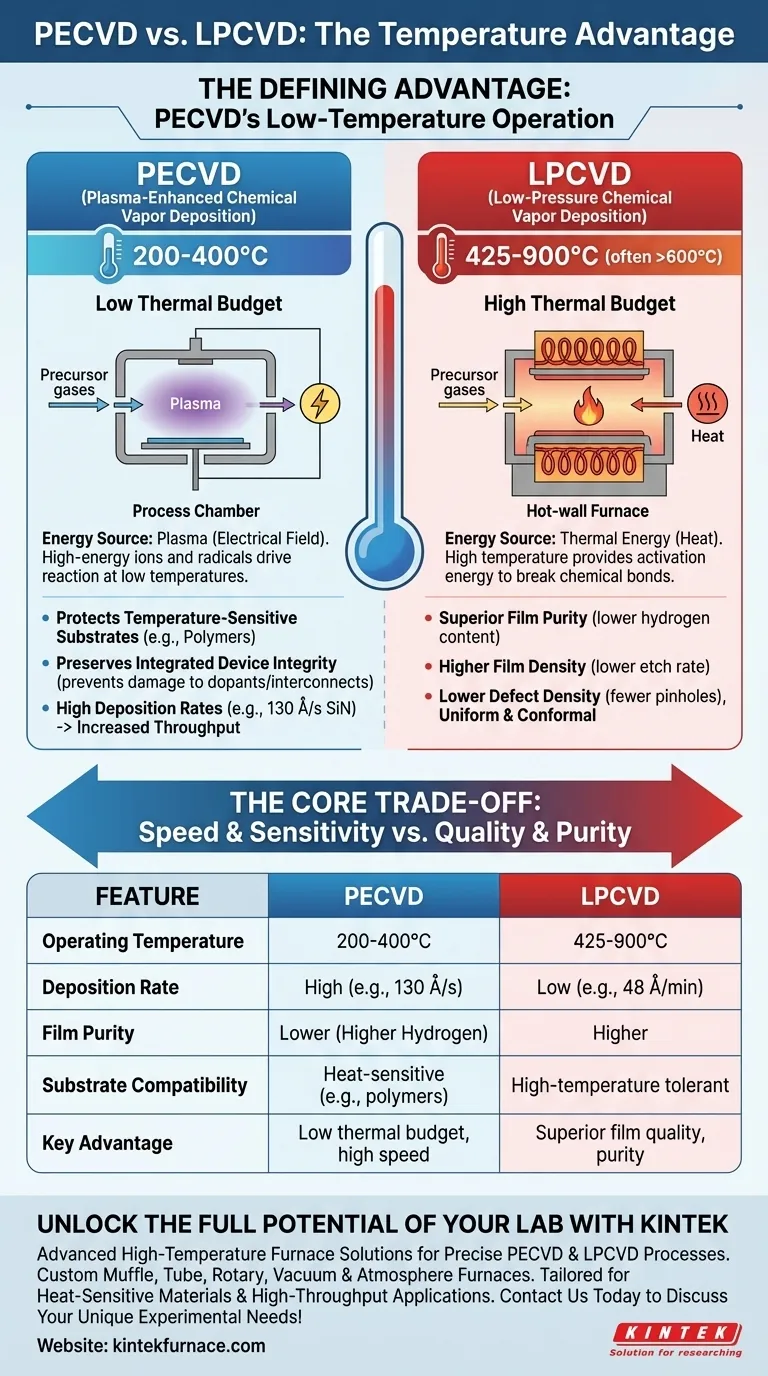

A vantagem definidora do Deposição Química de Vapor Assistida por Plasma (PECVD) em relação à Deposição Química de Vapor a Baixa Pressão (LPCVD) é sua temperatura de operação drasticamente mais baixa. Os processos de PECVD geralmente operam entre 200-400°C, enquanto o LPCVD requer temperaturas significativamente mais altas, geralmente na faixa de 425-900°C. Essa diferença fundamental torna o PECVD essencial para a fabricação de dispositivos eletrônicos modernos e para o trabalho com materiais sensíveis ao calor.

A escolha entre PECVD e LPCVD não é apenas uma questão de temperatura; é uma decisão estratégica baseada em uma troca fundamental. O PECVD usa plasma para atingir altas taxas de deposição em baixas temperaturas, enquanto o LPCVD usa alta energia térmica para produzir filmes de pureza e uniformidade superiores, embora mais lentamente.

A Fonte da Diferença de Temperatura

Para entender as vantagens da temperatura mais baixa do PECVD, devemos primeiro entender por que os dois métodos operam de maneira tão diferente. A chave reside em como cada processo fornece a energia necessária para a reação química.

O Papel da Energia Térmica no LPCVD

O LPCVD depende exclusivamente de energia térmica para impulsionar a deposição. Gases precursores são introduzidos em um forno de parede quente, e a alta temperatura fornece a energia de ativação necessária para quebrar as ligações químicas e iniciar a reação que forma um filme fino no substrato.

Esta dependência do calor é o motivo pelo qual o LPCVD requer temperaturas que frequentemente excedem 600°C. Todo o sistema, incluindo o substrato, deve ser aquecido a esse nível para que a química funcione.

O Papel do Plasma no PECVD

O PECVD contorna a necessidade de alta energia térmica usando plasma. Um campo elétrico é aplicado aos gases precursores, removendo elétrons e criando um ambiente altamente reativo de íons e radicais.

Essas partículas energizadas têm mais do que energia suficiente para reagir e se depositar no substrato sem exigir que o próprio substrato esteja extremamente quente. Isso permite que a deposição ocorra a uma fração da temperatura necessária para o LPCVD.

Vantagens Estratégicas de um Baixo Orçamento Térmico

A capacidade de depositar filmes em baixas temperaturas não é apenas uma pequena melhoria; é um facilitador crítico para muitas aplicações avançadas. Este "baixo orçamento térmico" oferece várias vantagens principais.

Protegendo Substratos Sensíveis à Temperatura

O benefício mais óbvio é a capacidade de revestir materiais que se degradariam, derreteriam ou seriam destruídos nas temperaturas do LPCVD. Isso torna o PECVD a única escolha viável para depositar filmes em substratos como polímeros ou certos metais.

Preservando a Integridade do Dispositivo Integrado

Na fabricação moderna de semicondutores, os wafers passam por muitas etapas de processamento. Quando uma deposição é necessária, o dispositivo pode já ter componentes sensíveis e precisamente projetados.

Expor esses dispositivos parcialmente fabricados às altas temperaturas do LPCVD poderia arruiná-los, por exemplo, alterando perfis de dopantes ou danificando interconexões metálicas. A baixa temperatura do PECVD preserva a integridade das estruturas previamente fabricadas no wafer.

Aumentando a Taxa de Rendimento e Deposição

Como o PECVD usa plasma para impulsionar a reação, ele pode atingir taxas de deposição muito mais altas do que o LPCVD impulsionado termicamente. Isso aumenta drasticamente o rendimento de fabricação.

Por exemplo, o PECVD pode depositar nitreto de silício a taxas de 130 Å/segundo a 400°C, enquanto um processo LPCVD de alta temperatura a 800°C pode atingir apenas 48 Å/minuto.

Entendendo as Trocas: Temperatura vs. Qualidade do Filme

A temperatura mais baixa e a velocidade mais alta do PECVD têm um custo, geralmente relacionado à qualidade do filme depositado. É crucial entender essas trocas para tomar uma decisão informada.

Pureza do Filme e Conteúdo de Hidrogênio

O processo de plasma no PECVD geralmente resulta em uma concentração maior de hidrogênio sendo incorporada ao filme. Isso pode afetar as propriedades elétricas, a densidade e a estabilidade do filme ao longo do tempo. Os filmes de LPCVD, em contraste, são geralmente mais puros devido ao processo de alta temperatura que remove tais impurezas.

Densidade do Filme e Taxa de Corrosão (Etch Rate)

Os filmes de PECVD tendem a ser menos densos do que seus equivalentes de LPCVD. Essa menor densidade resulta em uma taxa de corrosão mais alta, o que significa que o filme é removido mais rapidamente por corrosivos químicos. Embora às vezes desejável, pode ser uma desvantagem significativa se o filme for destinado a ser uma barreira protetora robusta.

Furos de Agulha (Pinholes) e Defeitos no Filme

Especialmente para camadas mais finas (abaixo de ~4000 Å), os filmes de PECVD são mais propensos a conter furos de agulha e outros defeitos. O ambiente de crescimento lento e de alta temperatura do LPCVD geralmente produz um filme mais uniforme, conforme e livre de defeitos, o que é crucial para aplicações exigentes.

Fazendo a Escolha Certa para Sua Aplicação

A escolha entre PECVD e LPCVD depende inteiramente das prioridades do seu projeto específico. Ao ponderar os benefícios da baixa temperatura em relação à necessidade de alta qualidade do filme, você pode selecionar o método ideal.

- Se seu foco principal for a velocidade de processamento ou substratos sensíveis à temperatura: O PECVD é a escolha clara, permitindo alto rendimento e a capacidade de revestir materiais que não suportam calor elevado.

- Se seu foco principal for a qualidade final do filme, pureza e conformidade: O LPCVD é frequentemente a opção superior, desde que seu substrato possa tolerar o alto orçamento térmico.

Entender essa troca fundamental entre a velocidade impulsionada por plasma e a qualidade impulsionada termicamente é a chave para selecionar o processo de deposição correto para o seu objetivo.

Tabela de Resumo:

| Característica | PECVD | LPCVD |

|---|---|---|

| Temperatura de Operação | 200-400°C | 425-900°C |

| Taxa de Deposição | Alta (ex: 130 Å/s) | Baixa (ex: 48 Å/min) |

| Pureza do Filme | Menor (mais hidrogênio) | Maior |

| Compatibilidade do Substrato | Sensível ao calor (ex: polímeros) | Tolerante a altas temperaturas |

| Vantagem Principal | Baixo orçamento térmico, alta velocidade | Qualidade e pureza de filme superiores |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Se você precisa de processos precisos de PECVD ou LPCVD, nossos Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — apoiados por profunda personalização — oferecem desempenho incomparável para materiais sensíveis ao calor e aplicações de alto rendimento. Entre em contato conosco hoje para discutir como podemos adaptar uma solução para atender às suas necessidades experimentais exclusivas e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade