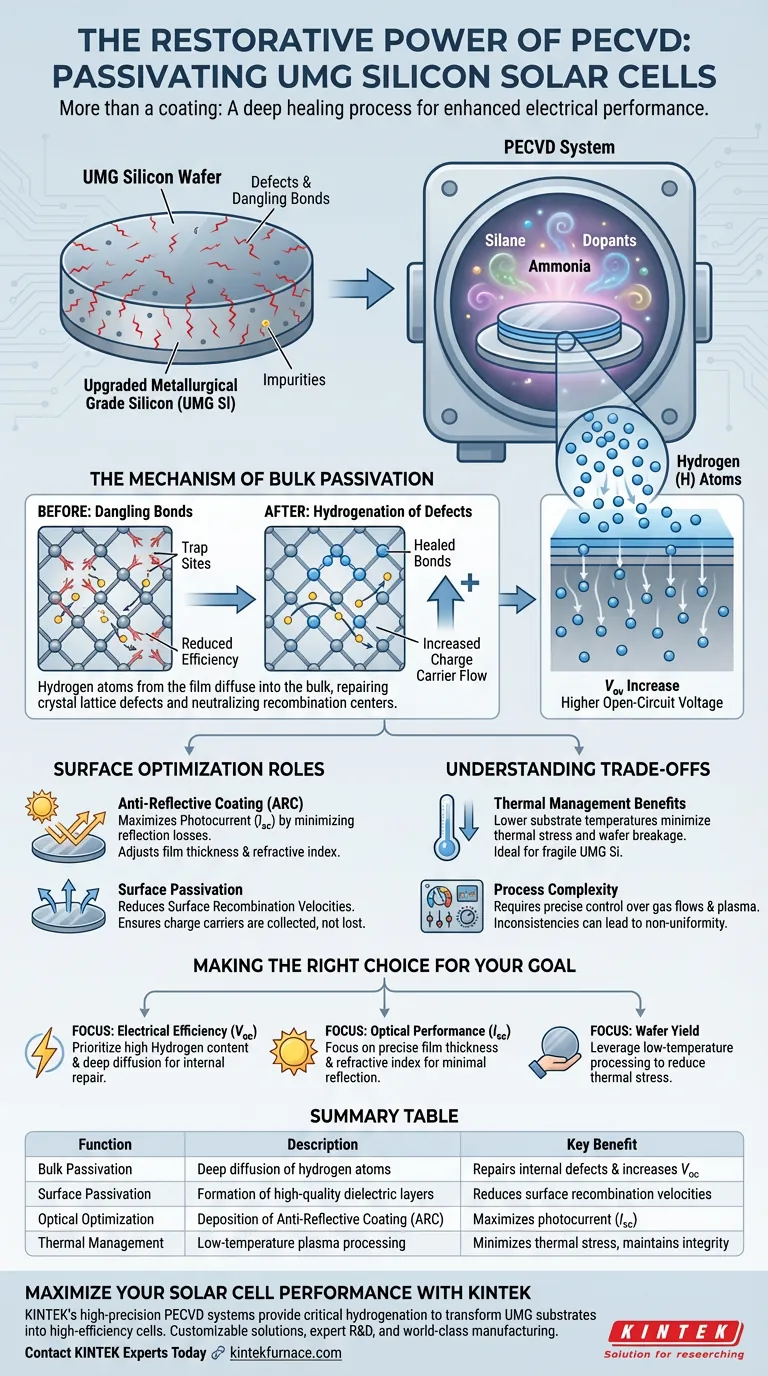

A principal função de um sistema de Deposição Química em Fase Vapor Assistida por Plasma (PECVD) no processamento de silício de grau metalúrgico aprimorado (UMG) é depositar filmes finos de nitreto de silício, óxido de silício ou oxinitreto de silício na superfície do wafer.

Embora esses filmes sirvam como um revestimento óptico antirreflexo, seu papel mais crítico é a passivação em massa. O processo introduz átomos de hidrogênio na estrutura do silício, que reparam defeitos internos e ligações quebradas, melhorando diretamente o desempenho elétrico da célula solar.

Insight Central: Para silício de grau metalúrgico aprimorado, o PECVD não se trata apenas de revestimento de superfície; é um processo restaurador. O sistema impulsiona átomos de hidrogênio para o interior do wafer para neutralizar defeitos atômicos, que é o principal motor para aumentar a tensão de circuito aberto ($V_{oc}$) da célula.

O Mecanismo de Passivação em Massa

Hidrogenação de Defeitos

O silício de grau metalúrgico aprimorado geralmente contém níveis mais altos de impurezas e defeitos de cristal do que o silício de grau semicondutor. Esses defeitos criam ligações quebradas — conexões atômicas rompidas que aprisionam elétrons e reduzem a eficiência.

Reparo da Rede Cristalina

Durante o processo PECVD, a deposição da camada de nitreto de silício ou óxido libera átomos de hidrogênio. Esses átomos se difundem do revestimento superficial para o interior do wafer de silício.

Uma vez dentro, o hidrogênio se liga às ligações quebradas, "curando" efetivamente os defeitos. Isso impede que os portadores de carga (elétrons e lacunas) se recombinem prematuramente nesses locais de defeito.

Aumento da Tensão de Circuito Aberto

O resultado direto dessa passivação por hidrogênio é um aumento significativo na tensão de circuito aberto ($V_{oc}$). Ao neutralizar os centros de recombinação internos, o processo PECVD garante que a qualidade inerente do silício UMG de menor custo não comprometa a saída de energia final da célula.

Funções de Otimização de Superfície

Revestimento Antirreflexo (ARC)

Além do reparo interno, os filmes finos depositados pelo PECVD (especificamente nitreto de silício) atuam como um revestimento antirreflexo.

Ajustando a espessura e o índice de refração do filme, o sistema garante que mais luz solar incidente entre na célula em vez de ricochetear na superfície. Isso maximiza a fotocorrente gerada pelo dispositivo.

Passivação de Superfície

Além da passivação em massa, o conjunto depositado também passiva a superfície do wafer. Isso reduz as velocidades de recombinação de superfície, garantindo que os portadores de carga gerados perto da superfície sejam coletados em vez de perdidos.

Entendendo os Compromissos

Benefícios de Gerenciamento Térmico

Uma vantagem distinta do PECVD em relação ao CVD térmico padrão é sua capacidade de operar em temperaturas de substrato mais baixas.

Como a energia necessária para a reação química é fornecida pelo plasma em vez de apenas calor, o processo minimiza o estresse térmico no wafer de silício. Isso é crucial para manter a integridade estrutural do substrato e prevenir a ativação de certas impurezas sensíveis ao calor encontradas no silício UMG.

Complexidade do Processo

No entanto, o PECVD requer controle preciso sobre os fluxos de gás (como silano, amônia ou gases dopantes) e as condições do plasma. Inconsistências no plasma podem levar a espessura de filme não uniforme ou "efeitos de florescimento", que podem alterar a qualidade da passivação ou as propriedades ópticas da célula.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar processos PECVD para silício UMG, considere seus alvos de desempenho específicos:

- Se o seu foco principal é Eficiência Elétrica ($V_{oc}$): Priorize parâmetros de processo que maximizem o conteúdo de hidrogênio no filme e facilitem sua difusão para o silício em massa para reparar defeitos internos.

- Se o seu foco principal é Desempenho Óptico ($I_{sc}$): Concentre-se no controle preciso da espessura do filme e do índice de refração para minimizar as perdas por reflexão em todo o espectro solar.

- Se o seu foco principal é Rendimento de Wafer: Aproveite as capacidades de baixa temperatura do PECVD para reduzir o estresse térmico e prevenir a quebra de substratos frágeis.

Em última análise, a eficácia de um sistema PECVD é medida por sua capacidade de equilibrar a óptica de superfície com a hidrogenação profunda e restauradora exigida pelo silício de grau metalúrgico aprimorado.

Tabela Resumo:

| Função | Descrição | Benefício Chave |

|---|---|---|

| Passivação em Massa | Difusão profunda de átomos de hidrogênio no wafer | Repara defeitos internos e aumenta $V_{oc}$ |

| Passivação de Superfície | Formação de camadas dielétricas de alta qualidade | Reduz as velocidades de recombinação de superfície |

| Otimização Óptica | Deposição de Revestimento Antirreflexo (ARC) | Maximiza a fotocorrente ($I_{sc}$) reduzindo a reflexão |

| Gerenciamento Térmico | Processamento de plasma a baixa temperatura | Minimiza o estresse térmico e mantém a integridade do wafer |

Maximize o Desempenho da Sua Célula Solar com a KINTEK

Seu silício UMG está atingindo seu potencial máximo? Os sistemas PECVD de alta precisão da KINTEK fornecem a hidrogenação crítica necessária para transformar substratos de baixo custo em células solares de alta eficiência. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD/PECVD — todos totalmente personalizáveis para atender aos seus requisitos exclusivos de laboratório ou produção.

Não deixe que as impurezas limitem sua produção. Nossas soluções especializadas de alta temperatura garantem deposição uniforme de filme e passivação em massa superior para qualquer aplicação de ciência de materiais.

Entre em Contato com Especialistas da KINTEK Hoje para descobrir como nossa tecnologia de forno personalizável pode elevar sua eficiência de pesquisa e produção.

Guia Visual

Referências

- Production of upgraded metallurgical-grade silicon for a low-cost, high-efficiency, and reliable PV technology. DOI: 10.3389/fphot.2024.1331030

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Em quais indústrias o PECVD é comumente usado? Essencial para semicondutores, ótica e energia solar

- Qual é o período de garantia para equipamentos PECVD? Maximize Seu Investimento com Confiabilidade a Longo Prazo

- Como o PECVD consegue filmes finos de alta qualidade sem altas temperaturas? Desbloqueie a Deposição de Alta Qualidade a Baixa Temperatura

- Qual é a pressão na deposição PECVD? Dominando a Chave para Filmes Uniformes e de Alta Qualidade

- Como o PECVD beneficia a indústria de microeletrônica? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são algumas aplicações comuns de filmes PECVD? Essencial para semicondutores, células solares e muito mais

- Qual é a faixa de temperatura típica para PECVD? Desvende a Deposição de Filmes Finos em Baixa Temperatura