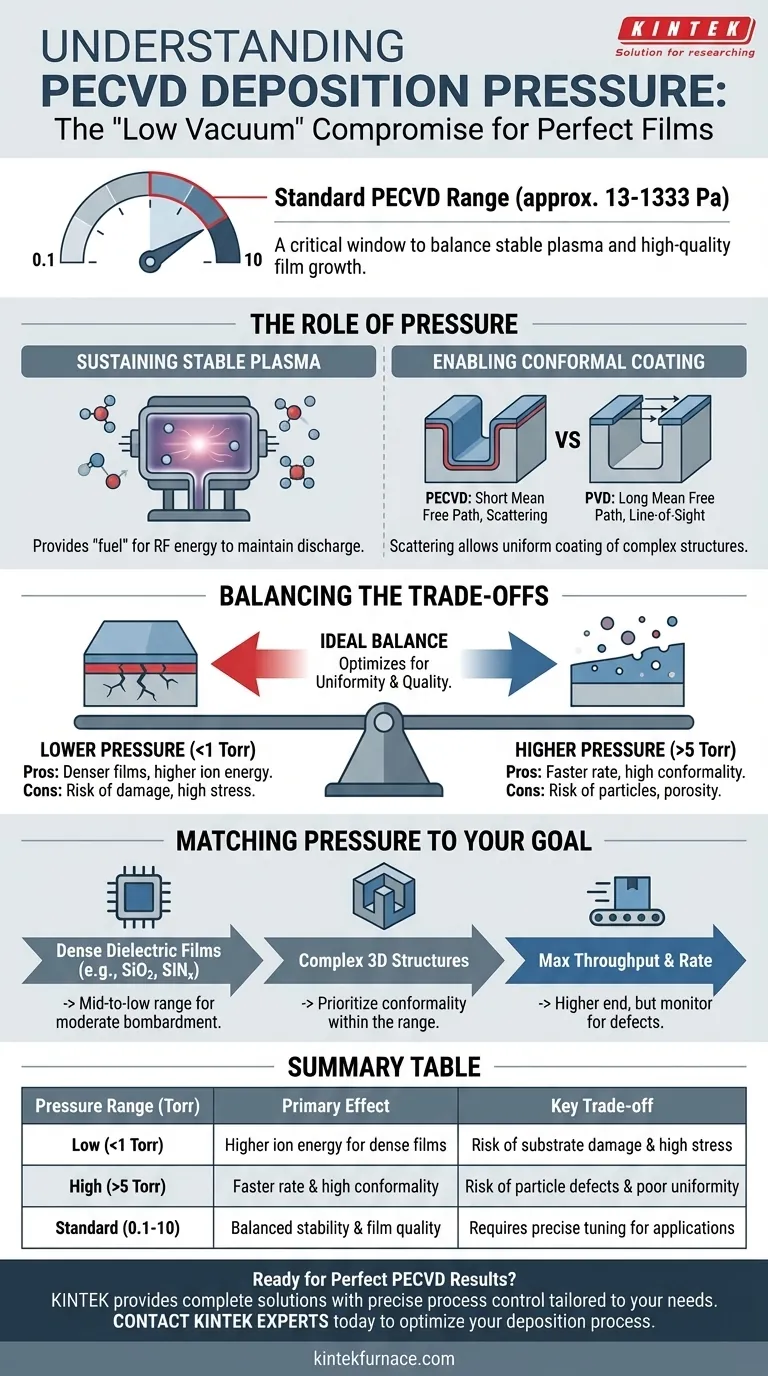

Em um processo PECVD padrão, a pressão da câmara é tipicamente mantida em uma faixa de "vácuo baixo", na maioria das vezes entre 0,1 e 10 Torr (aproximadamente 13 a 1333 Pascals). Esta janela de pressão específica não é arbitrária; é um parâmetro crítico projetado para equilibrar a necessidade de um plasma estável com os requisitos para o crescimento de filmes uniformes e de alta qualidade.

A pressão de operação no PECVD é um compromisso deliberado. É alta o suficiente para sustentar um plasma denso e reativo para um revestimento uniforme e conforme, mas baixa o suficiente para evitar reações indesejadas na fase gasosa e formação de partículas que, de outra forma, degradariam o filme resultante.

O Papel da Pressão no Processo PECVD

Para entender o PECVD, você deve entender por que essa faixa de pressão é essencial. Ela controla diretamente o ambiente onde o filme é criado, influenciando tudo, desde a química da reação até as propriedades físicas da camada final.

Sustentando um Plasma Estável

Um plasma é um gás de partículas ionizadas. Para criá-lo e sustentá-lo com energia de radiofrequência (RF), você precisa de uma densidade suficiente de moléculas de gás para ionizar.

Pressões na faixa de 0,1 a 10 Torr fornecem "combustível" suficiente para que a energia de RF mantenha uma descarga de plasma estável e brilhante em toda a câmara, que é o motor do processo de deposição.

Permitindo o Revestimento Conforme

A pressão dita o caminho livre médio — a distância média que uma molécula de gás percorre antes de colidir com outra. Na faixa de pressão do PECVD, o caminho livre médio é curto.

Isso significa que as espécies químicas reativas criadas no plasma se dispersarão e colidirão muitas vezes antes de atingir o substrato. Esse efeito de dispersão é altamente desejável, pois permite que os precursores revistam todas as superfícies uniformemente, incluindo os lados e o fundo de trincheiras 3D complexas. Isso é conhecido como revestimento conforme.

Contrastando com a Deposição "Linha de Visada"

Este comportamento é uma vantagem fundamental sobre técnicas de baixa pressão como a Deposição Física de Vapor (PVD), que operam em alto vácuo (<10⁻³ Torr).

No PVD, o caminho livre médio é muito longo, então os átomos de revestimento viajam em linhas retas da fonte para o substrato. Essa deposição "linha de visada" torna difícil revestir superfícies complexas e não visíveis de forma eficaz.

Entendendo as Compensações da Pressão PECVD

Ajustar a pressão dentro da janela operacional é um método primário para ajustar as propriedades do filme. No entanto, envolve compensações críticas que todo engenheiro deve considerar.

Pressão vs. Qualidade do Filme

Operar na extremidade inferior da faixa de pressão (por exemplo, < 1 Torr) pode aumentar a energia dos íons que atingem o substrato. Esse bombardeio pode criar filmes mais densos e robustos, mas também pode induzir estresse compressivo e potencialmente causar danos ao substrato.

Por outro lado, operar na extremidade superior (por exemplo, > 5 Torr) reduz a energia dos íons, mas aumenta o risco de nucleação na fase gasosa, onde as partículas se formam no próprio plasma. Essas partículas podem cair sobre a bolacha, criando defeitos e aumentando a porosidade do filme.

Pressão vs. Taxa de Deposição

Geralmente, uma pressão mais alta significa que mais moléculas de gás reagente estão disponíveis, o que pode levar a uma taxa de deposição mais rápida.

No entanto, esta não é uma relação linear. Aumentar demais a pressão pode levar aos problemas de qualidade mencionados ou ao acoplamento ineficiente do plasma, potencialmente fazendo com que a taxa de deposição se estabilize ou até diminua.

Pressão vs. Uniformidade

A pressão ideal ajuda a garantir que as espécies de gás reativo sejam distribuídas uniformemente por toda a superfície do substrato antes de se depositarem.

Se a pressão for muito baixa, o plasma pode não ser uniforme. Se for muito alta, as reações podem ocorrer muito rapidamente perto da entrada de gás, levando a um "efeito de depleção" onde o filme é mais espesso em um lado do substrato do que no outro.

Combinando a Pressão com o Seu Objetivo de Deposição

A configuração de pressão ideal depende inteiramente do resultado desejado para seu material e aplicação específicos. Use o seguinte como guia.

- Se seu foco principal são filmes dielétricos densos e de alta qualidade (por exemplo, SiO₂, SiNₓ): Você provavelmente operará em uma faixa de pressão média a baixa bem caracterizada para aproveitar o bombardeio iônico moderado para densificação, evitando danos.

- Se seu foco principal é revestir estruturas 3D complexas: A operação inerente de "baixo vácuo" do PECVD é vantajosa, e você priorizaria uma pressão que maximiza a conformidade sem criar vazios.

- Se seu foco principal é maximizar o rendimento e a taxa de deposição: Você pode se inclinar para a extremidade superior da faixa de pressão, mas deve monitorar cuidadosamente a qualidade do filme para defeitos de partículas e não uniformidade.

Em última análise, a pressão é o botão de controle mais fundamental que você tem para ajustar o equilíbrio entre taxa de deposição, qualidade do filme e uniformidade.

Tabela Resumo:

| Faixa de Pressão (Torr) | Efeito Primário | Compensação Chave |

|---|---|---|

| Baixa (por exemplo, < 1 Torr) | Maior energia iônica para filmes mais densos | Risco de danos ao substrato e alto estresse |

| Alta (por exemplo, > 5 Torr) | Taxa de deposição mais rápida e alta conformidade | Risco de defeitos de partículas e baixa uniformidade |

| Padrão (0,1 - 10 Torr) | Estabilidade de plasma e qualidade de filme equilibradas | Requer ajuste preciso para aplicações específicas |

Pronto para Alcançar Resultados PECVD Perfeitos?

A pressão ideal é apenas um parâmetro em um processo complexo. Na KINTEK, não vendemos apenas fornos; fornecemos soluções completas. Nossa profunda experiência em Sistemas CVD/PECVD, combinada com nossa excepcional P&D interna e capacidades de fabricação, nos permite entregar sistemas com controle de processo preciso, adaptados aos seus materiais e requisitos de aplicação exclusivos — seja para conformidade superior para estruturas 3D ou filmes dielétricos densos e de alta qualidade.

Entre em contato com nossos especialistas hoje para discutir como um sistema KINTEK PECVD pode ser personalizado para otimizar seu processo de deposição e acelerar sua P&D.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Obter Deposição de Filme Fino de Alta Qualidade e Baixa Temperatura

- Quais são as vantagens do PECVD? Permite a deposição de filmes de alta qualidade em baixa temperatura