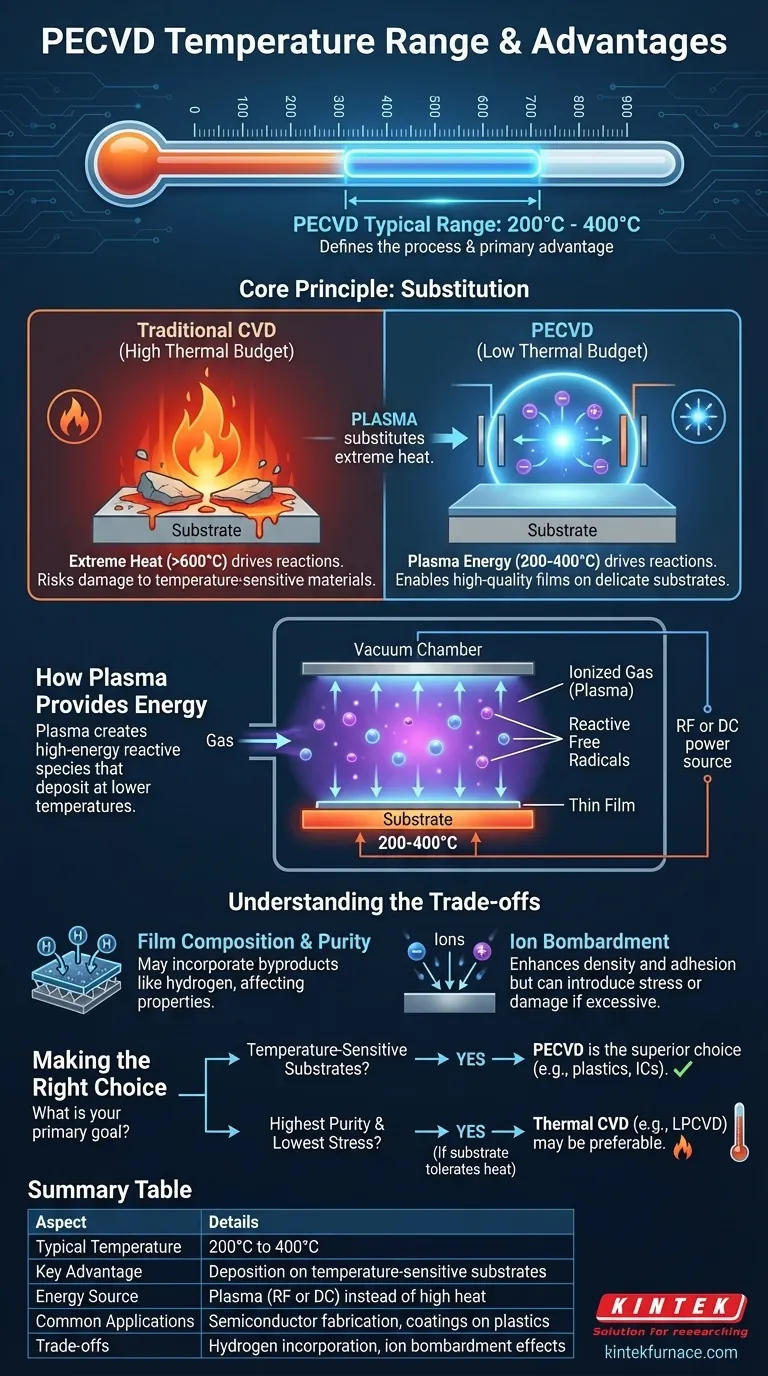

Para ser direto, a temperatura de operação típica para a Deposição Química de Vapor Aprimorada por Plasma (PECVD) está entre 200°C e 400°C. Esta faixa de temperatura relativamente baixa é a característica definidora e a principal vantagem do processo, permitindo a deposição de filmes finos de alta qualidade em substratos que não sobreviveriam a métodos mais tradicionais e de alta temperatura.

O princípio central do PECVD é a substituição. Em vez de depender apenas do calor extremo para impulsionar reações químicas, ele utiliza a energia de um gás ionizado (plasma) para alcançar o mesmo objetivo, reduzindo fundamentalmente o orçamento térmico necessário para a deposição de filmes finos.

Por que o PECVD Opera em Temperaturas Mais Baixas

Para entender o significado da faixa de temperatura do PECVD, devemos primeiro analisar as limitações dos métodos tradicionais de deposição térmica.

O Desafio com o CVD Tradicional

A Deposição Química de Vapor (CVD) padrão depende exclusivamente de energia térmica para decompor os gases precursores. Os substratos são aquecidos a temperaturas muito altas, frequentemente excedendo 600°C ou muito mais.

Este alto "orçamento térmico" fornece a energia de ativação necessária para que as moléculas de gás reajam e formem um filme sólido na superfície do substrato. No entanto, um calor tão intenso pode danificar ou destruir muitos materiais, incluindo plásticos, certos semicondutores com circuitos integrados existentes e outros componentes sensíveis à temperatura.

Como o Plasma Fornece a Energia

O PECVD contorna a necessidade de calor extremo introduzindo uma fonte de energia alternativa: plasma.

Dentro de uma câmara de vácuo, gases precursores são introduzidos entre dois eletrodos. Uma voltagem de radiofrequência (RF) ou corrente contínua (DC) é aplicada, que remove elétrons das moléculas de gás e cria um gás ionizado e brilhante — o plasma.

Este plasma é um ambiente de alta energia. As colisões dentro do plasma criam radicais livres altamente reativos que podem então se depositar no substrato em temperaturas muito mais baixas. O substrato ainda é aquecido, mas apenas na faixa de 200-400°C, o que é suficiente para promover a difusão superficial e garantir um filme denso e uniforme.

Compreendendo as Trocas

A menor temperatura de operação do PECVD é uma vantagem poderosa, mas vem com considerações que o distinguem de processos puramente térmicos.

Composição e Pureza do Filme

Como a deposição ocorre em temperaturas mais baixas, os filmes de PECVD podem, às vezes, incorporar subprodutos dos gases precursores, como o hidrogênio. Por exemplo, filmes de nitreto de silício (SiNₓ) depositados via PECVD frequentemente contêm quantidades significativas de hidrogênio, o que pode afetar suas propriedades elétricas e ópticas.

Processos de alta temperatura, como o CVD de Baixa Pressão (LPCVD), frequentemente produzem filmes com maior pureza e melhor estequiometria porque o calor remove de forma mais eficaz os elementos indesejados.

O Papel do Bombardeamento Iônico

O plasma que permite a deposição em baixa temperatura também bombardeia a superfície do substrato com íons energéticos. Isso pode ser benéfico, pois pode aumentar a densidade e a adesão do filme.

No entanto, o bombardeamento iônico excessivo também pode introduzir tensões no filme ou até mesmo causar danos físicos à superfície do substrato, uma preocupação crítica na fabricação de semicondutores. O controle do processo envolve encontrar o equilíbrio certo entre potência do plasma, pressão e temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar um método de deposição requer alinhar as capacidades do processo com seu objetivo principal. O perfil de temperatura exclusivo do PECVD o torna ideal para aplicações específicas.

- Se o seu foco principal é depositar filmes em substratos sensíveis à temperatura: O PECVD é a escolha superior, e frequentemente a única, viável. Seu baixo orçamento térmico protege os materiais subjacentes e os circuitos integrados.

- Se o seu foco principal é alcançar a mais alta pureza de filme e o menor estresse possível: Um processo térmico de alta temperatura como o LPCVD pode ser preferível, mas apenas se o seu substrato puder tolerar o calor intenso.

- Se o seu foco principal é equilibrar a taxa de deposição, a qualidade do filme e a integridade do substrato: Você deve otimizar cuidadosamente os parâmetros do PECVD. A faixa de 200°C a 400°C oferece uma janela onde a qualidade do filme pode ser ajustada sem o risco de danos térmicos.

Em última análise, o uso da energia do plasma pelo PECVD é uma troca estratégica que desvenda a deposição de filmes finos para uma vasta nova gama de aplicações.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Faixa de Temperatura Típica | 200°C a 400°C |

| Vantagem Principal | Permite a deposição em substratos sensíveis à temperatura |

| Fonte de Energia | Plasma (RF ou DC) em vez de calor elevado |

| Aplicações Comuns | Fabricação de semicondutores, revestimentos em plásticos |

| Trocas | Pode incluir incorporação de hidrogênio e efeitos de bombardeamento iônico |

Precisa de um sistema PECVD adaptado às necessidades exclusivas do seu laboratório? A KINTEK é especializada em soluções avançadas de forno de alta temperatura, incluindo sistemas PECVD, com profunda personalização para corresponder precisamente aos seus requisitos experimentais. Nossa expertise em P&D e fabricação interna garante desempenho confiável para diversos laboratórios. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos de deposição de filmes finos!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade