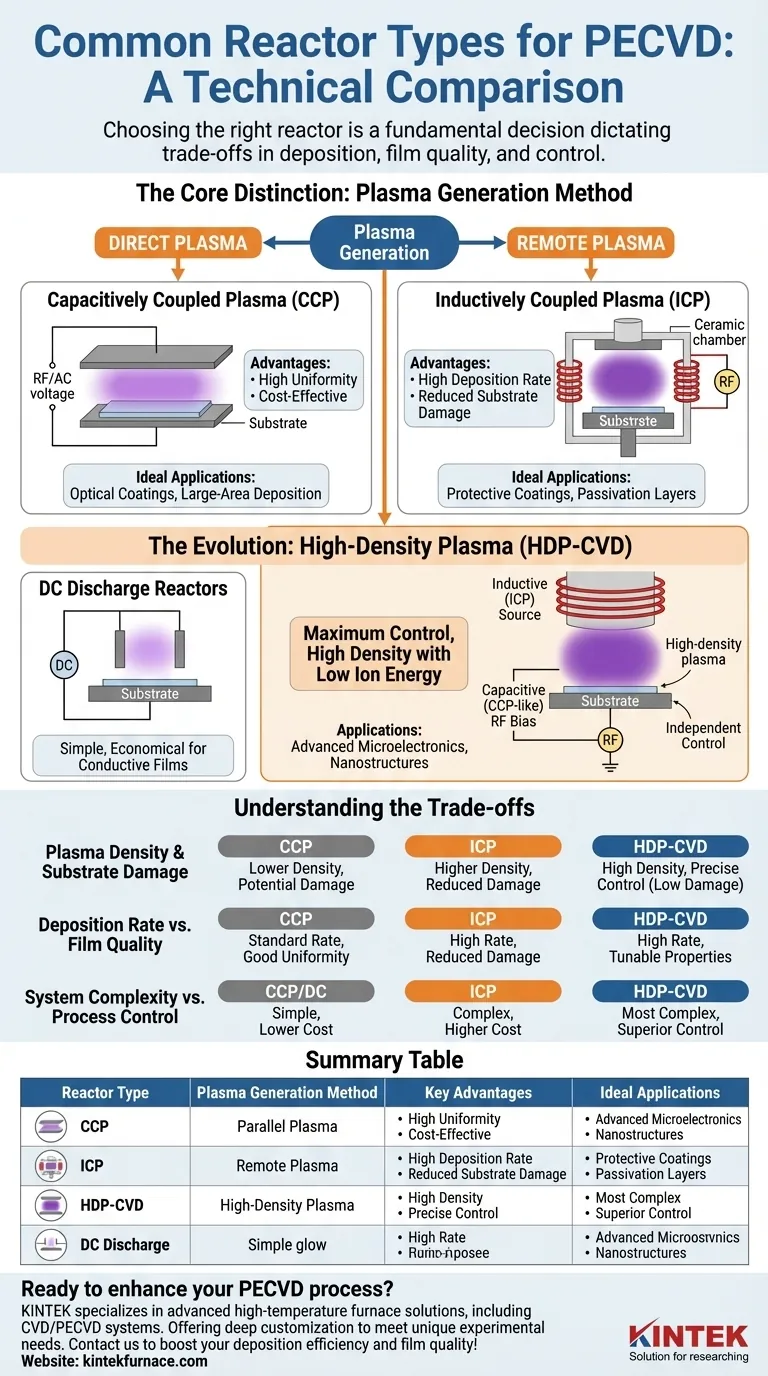

Os tipos de reatores mais comuns para Deposição Química a Vapor Assistida por Plasma (PECVD) são os reatores de plasma acoplado capacitivamente (CCP), frequentemente chamados de reatores de placas paralelas, e os reatores de plasma acoplado indutivamente (ICP). Sistemas de descarga DC mais simples também são usados para aplicações específicas, enquanto sistemas avançados de Plasma de Alta Densidade (HDP-CVD) combinam métodos indutivos e capacitivos para controle máximo.

A escolha de um reator PECVD não é meramente uma preferência de hardware; é uma decisão fundamental que determina o compromisso entre taxa de deposição, qualidade do filme, dano potencial ao substrato e controle geral do processo.

A Distinção Central: Método de Geração de Plasma

A principal diferença entre os principais tipos de reatores PECVD reside em como eles geram e aplicam a energia do plasma. Essa distinção afeta diretamente o processo de deposição e as propriedades do filme fino resultante.

Reatores de Plasma Acoplado Capacitivamente (CCP)

Um reator CCP é o projeto PECVD mais comum e clássico, frequentemente referido como PECVD direto ou sistema de placas paralelas.

Nesta configuração, o substrato fica sobre um dos dois eletrodos paralelos. Um campo elétrico de RF (Radiofrequência) ou AC é aplicado através dos eletrodos, iniciando e sustentando um plasma diretamente no espaço entre eles, em contato com o substrato.

Este design é valorizado por sua simplicidade relativa e sua capacidade de produzir filmes altamente uniformes sobre áreas muito grandes.

Reatores de Plasma Acoplado Indutivamente (ICP)

Um reator ICP é uma forma de PECVD remoto. O plasma é gerado separadamente do substrato.

Aqui, a energia de RF é aplicada a um conjunto de bobinas, geralmente enroladas em torno de uma câmara cerâmica localizada acima do substrato. Isso cria um campo magnético forte e oscilante que, por sua vez, induz um campo elétrico que inicia um plasma excepcionalmente denso.

Como o plasma é gerado "remotamente", há menos interação direta entre a zona de geração de plasma de alta energia e o substrato sensível, o que pode reduzir danos potenciais.

Reatores de Descarga DC

A configuração mais simples usa uma tensão DC (Corrente Contínua) para criar uma descarga luminosa.

Este método é direto, mas geralmente é limitado à deposição de materiais condutores. A natureza contínua do campo DC o torna menos eficaz para depositar filmes isolantes, onde a carga pode se acumular e interromper o processo.

A Evolução: Plasma de Alta Densidade (HDP-CVD)

A microeletrônica moderna geralmente requer capacidades além do que os reatores CCP ou ICP padrão podem oferecer isoladamente. Isso levou ao desenvolvimento de sistemas de Deposição Química a Vapor de Plasma de Alta Densidade (HDP-CVD).

Combinando o Melhor dos Dois Mundos

HDP-CVD é uma abordagem híbrida. Geralmente usa uma fonte indutiva (ICP) para gerar um plasma de densidade muito alta, permitindo altas taxas de deposição.

Simultaneamente, usa um viés de RF capacitivo (semelhante ao CCP) separado aplicado diretamente ao suporte do substrato. Isso permite o controle independente da energia dos íons que bombardeiam o filme à medida que ele cresce. Esse controle duplo é a principal vantagem do HDP-CVD.

Entendendo os Compromissos

A escolha de um reator exige o equilíbrio entre fatores concorrentes. As necessidades específicas da sua aplicação determinarão quais compromissos são aceitáveis.

Densidade do Plasma vs. Dano ao Substrato

Reatores CCP geram um plasma de densidade menor em comparação com o ICP. No entanto, como o substrato faz parte do circuito de geração de plasma, ele pode estar sujeito a bombardeio de íons de maior energia, o que pode causar danos.

Reatores ICP produzem um plasma de densidade muito maior, mas como a geração é remota, a energia dos íons no substrato pode ser menor, reduzindo os danos. O HDP-CVD oferece a solução definitiva ao dissociar a densidade do plasma da energia dos íons, fornecendo alta densidade com energia iônica precisamente controlada (e geralmente baixa).

Taxa de Deposição vs. Qualidade do Filme

Maior densidade de plasma, como encontrado em sistemas ICP e HDP, geralmente leva a taxas de deposição mais altas. Isso é crucial para o rendimento de fabricação.

No entanto, simplesmente depositar material rapidamente não é suficiente. A capacidade do HDP-CVD de controlar independentemente a energia dos íons permite o ajuste das propriedades do filme, como estresse, densidade e composição química (estequiometria) durante a deposição de alta taxa.

Complexidade do Sistema vs. Controle do Processo

Reatores DC e CCP são mecanicamente mais simples e menos caros de construir e operar.

Sistemas ICP e, especialmente, HDP-CVD são significativamente mais complexos e caros. Essa despesa adicional é justificada pelo controle de processo superior que eles oferecem, o que é inegociável para a fabricação de dispositivos semicondutores avançados.

Selecionando o Reator Certo para Sua Aplicação

Sua escolha deve ser impulsionada pelo objetivo principal do seu processo de deposição.

- Se seu foco principal for uniformidade de área grande e custo-benefício (por exemplo, revestimentos ópticos): Um reator padrão de Plasma Acoplado Capacitivamente (CCP) é frequentemente a escolha mais prática.

- Se seu foco principal for alta taxa de deposição com dano reduzido ao substrato (por exemplo, revestimentos protetores, camadas de passivação): Um reator de Plasma Acoplado Indutivamente (ICP) fornece o plasma de alta densidade necessário.

- Se seu foco principal for controle máximo e preenchimento de nanoestruturas complexas (por exemplo, microeletrônica avançada): Um sistema de Plasma de Alta Densidade (HDP-CVD) é essencial para seu controle independente sobre a densidade do plasma e a energia dos íons.

- Se seu foco principal for a deposição simples de um filme condutor: Um reator de descarga DC básico pode ser uma solução suficiente e altamente econômica.

Em última análise, entender a arquitetura do reator é a chave para dominar o processo de deposição e alcançar as propriedades de filme fino desejadas para seu objetivo específico.

Tabela Resumo:

| Tipo de Reator | Método de Geração de Plasma | Vantagens Principais | Aplicações Ideais |

|---|---|---|---|

| Plasma Acoplado Capacitivamente (CCP) | Eletrodos paralelos diretos | Alta uniformidade, custo-benefício | Revestimentos ópticos, deposição de área grande |

| Plasma Acoplado Indutivamente (ICP) | Bobinas indutivas remotas | Alta taxa de deposição, dano reduzido ao substrato | Revestimentos protetores, camadas de passivação |

| Plasma de Alta Densidade (HDP-CVD) | Híbrido indutivo e capacitivo | Controle máximo, alta densidade com baixa energia iônica | Microeletrônica avançada, nanoestruturas |

| Descarga DC | Descarga luminosa de corrente contínua | Simples, econômico para filmes condutores | Deposição de materiais condutores |

Pronto para aprimorar seu processo PECVD com o reator certo? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD. Alavancando P&D excepcional e fabricação interna, oferecemos personalização profunda para atender precisamente às suas necessidades experimentais exclusivas — seja para aplicações CCP, ICP ou HDP-CVD. Contate-nos hoje para discutir como nossas soluções personalizadas podem aumentar sua eficiência de deposição e qualidade do filme!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura