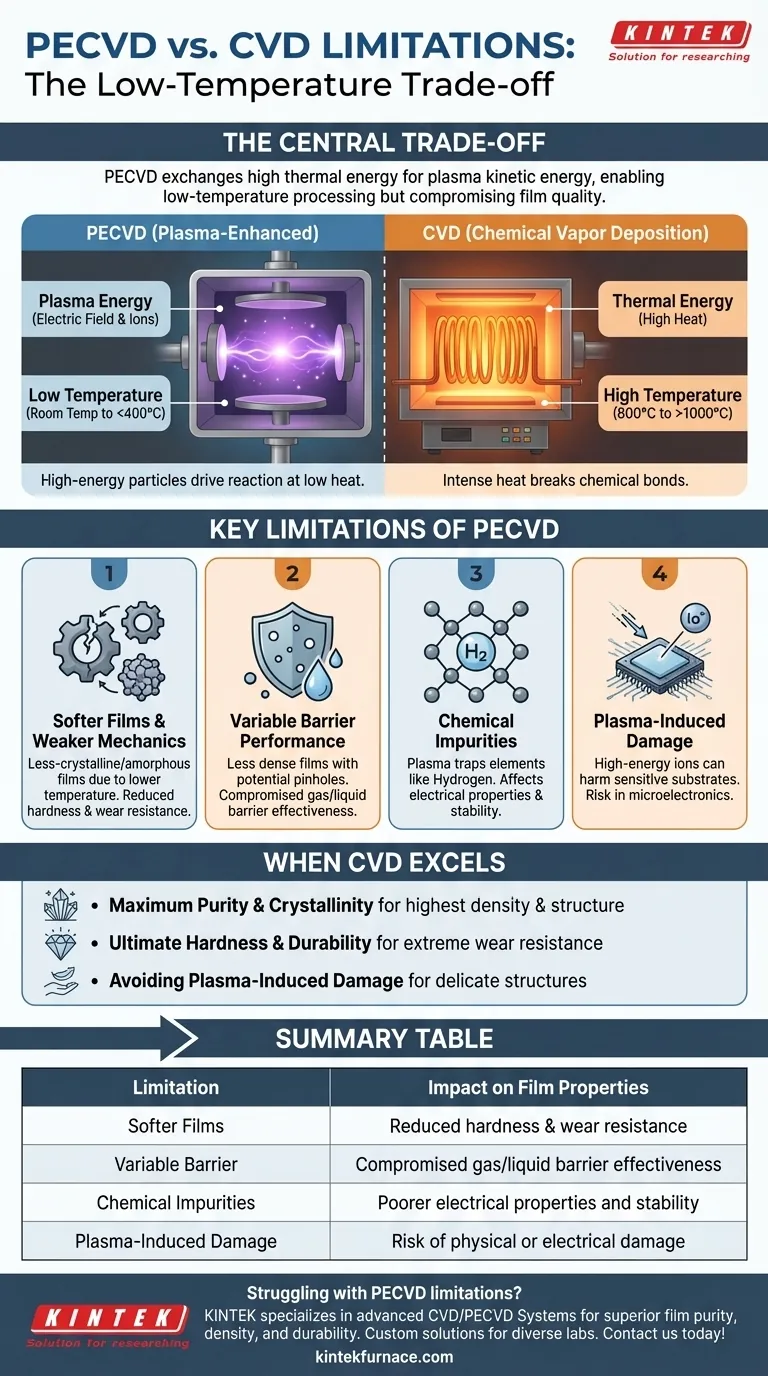

Em sua essência, as principais limitações da Deposição Química a Vapor Aprimorada por Plasma (PECVD) em comparação com a Deposição Química a Vapor (CVD) tradicional decorrem diretamente de sua maior força: seu processo de baixa temperatura. Embora isso permita o revestimento em materiais sensíveis, pode resultar em filmes com menor densidade, propriedades mecânicas mais fracas e o potencial de impurezas químicas que os processos CVD de alta temperatura são mais capazes de superar.

O principal compromisso é claro: o PECVD troca a alta energia térmica do CVD pela energia cinética do plasma. Isso permite versatilidade e velocidade em temperaturas mais baixas, mas pode comprometer a pureza, densidade e durabilidade finais do filme depositado.

A Diferença Fundamental: Plasma vs. Calor

Para entender as limitações, você deve primeiro entender os mecanismos centrais. Ambos os métodos depositam um filme sólido fino de um estado gasoso, mas usam fontes de energia fundamentalmente diferentes para impulsionar a reação química.

Como Funciona o CVD Tradicional

O CVD tradicional depende da energia térmica. Gases precursores são introduzidos em uma câmara de alta temperatura (de várias centenas a mais de 1000°C), e o calor intenso quebra as ligações químicas, permitindo que o material desejado se deposite no substrato.

Este ambiente térmico de alta energia fornece aos átomos uma mobilidade significativa na superfície, muitas vezes resultando em filmes cristalinos altamente ordenados, densos e puros.

Como Funciona o PECVD

O PECVD substitui a maior parte da energia térmica pelo plasma. Um campo elétrico é usado para ionizar os gases precursores, criando uma mistura reativa de íons, elétrons e radicais livres.

Essas partículas de alta energia bombardeiam a superfície do substrato, impulsionando reações químicas em temperaturas muito mais baixas — muitas vezes da temperatura ambiente até algumas centenas de graus Celsius.

Principais Limitações do PECVD

A natureza de menor energia do processo PECVD é a causa direta de suas principais desvantagens quando comparada ao CVD de alta temperatura.

Filmes Mais Macios e Mecânica Mais Fraca

Como a deposição ocorre em temperaturas mais baixas, os átomos têm menos energia para se arranjar em uma rede cristalina perfeita e densa.

Isso geralmente resulta em filmes amorfos ou menos cristalinos que são mais macios e têm menor resistência ao desgaste do que seus equivalentes CVD de alta temperatura, como carboneto de silício ou carbono tipo diamante.

Desempenho de Barreira Variável

Embora o PECVD possa criar excelentes filmes de barreira nano-finos, seu desempenho final é altamente dependente dos parâmetros do processo.

A menor energia de deposição pode levar a filmes que são menos densos e contêm mais furos do que os filmes CVD de mais alta qualidade. Isso pode comprometer sua eficácia como barreira contra gases ou líquidos em aplicações exigentes.

Potencial de Impurezas Químicas

O processo de plasma pode incorporar elementos indesejados no filme. Por exemplo, na deposição de nitreto de silício (SiNx) ou dióxido de silício (SiO2), quantidades significativas de hidrogênio dos gases precursores podem permanecer presas no filme.

Essas impurezas podem afetar negativamente as propriedades elétricas, a transparência óptica e a estabilidade a longo prazo do filme. Os processos CVD de alta temperatura são mais eficazes na remoção de tais contaminantes.

Entendendo os Compromissos: Quando o CVD se Destaca

Reconhecer as limitações do PECVD destaca os cenários em que o CVD tradicional continua sendo a escolha superior, assumindo que o substrato possa tolerar as condições.

Para Máxima Pureza e Cristalinidade

Quando o objetivo principal é criar um filme com a maior densidade, pureza ou uma estrutura cristalina específica possível, a alta energia térmica do CVD é frequentemente necessária. O calor fornece a energia necessária para que os átomos atinjam seu estado de menor energia em uma rede quase perfeita.

Para Máxima Dureza e Durabilidade

Para aplicações que exigem dureza e resistência ao desgaste extremas, como ferramentas de corte ou superfícies industriais, o CVD de alta temperatura é usado para depositar materiais como diamante, carboneto de silício (SiC) ou nitreto de titânio (TiN). O PECVD tipicamente não consegue atingir o mesmo nível de dureza.

Ao Evitar Danos Induzidos por Plasma

Os íons de alta energia em um ambiente de plasma podem causar danos físicos ou elétricos a substratos sensíveis, particularmente em microeletrônica. O CVD tradicional, que não possui esse bombardeio iônico, pode ser um método mais suave para depositar filmes em estruturas de dispositivos delicados.

Fazendo a Escolha Certa para Sua Aplicação

A decisão entre PECVD e CVD não é sobre qual é "melhor" no geral, mas qual é a ferramenta correta para seu objetivo de engenharia específico.

- Se seu foco principal é revestir substratos sensíveis à temperatura: O PECVD é a escolha definitiva, pois protege plásticos, polímeros e conjuntos eletrônicos complexos contra danos térmicos.

- Se seu foco principal é a máxima pureza, densidade e dureza do filme: O CVD tradicional é frequentemente superior, desde que o substrato possa suportar o calor intenso exigido.

- Se seu foco principal é alta produtividade e menor custo para revestimentos versáteis: O PECVD frequentemente oferece uma vantagem devido a taxas de deposição mais rápidas, menor consumo de energia e a capacidade de adaptar as propriedades do filme.

Em última análise, sua escolha é ditada pelo equilíbrio entre o orçamento térmico do seu substrato e o desempenho exigido do filme final.

Tabela Resumo:

| Limitação | Descrição | Impacto nas Propriedades do Filme |

|---|---|---|

| Filmes Mais Macios | Temperatura mais baixa leva a estruturas amorfas ou menos cristalinas. | Dureza e resistência ao desgaste reduzidas. |

| Desempenho de Barreira Variável | Filmes menos densos com potenciais microfuros. | Eficácia da barreira contra gases/líquidos comprometida. |

| Impurezas Químicas | O plasma pode reter elementos como hidrogênio no filme. | Propriedades elétricas e estabilidade inferiores. |

| Danos Induzidos por Plasma | Íons de alta energia podem danificar substratos sensíveis. | Risco de danos físicos ou elétricos em microeletrônica. |

Com dificuldades com as limitações do PECVD em seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD, para ajudá-lo a alcançar pureza, densidade e durabilidade de filme superiores. Com nossas profundas capacidades de personalização, adaptamos soluções para diversos laboratórios — seja você trabalhando com materiais sensíveis ou precisando de desempenho máximo. Entre em contato conosco hoje para discutir como nossos Fornos Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera podem atender às suas necessidades experimentais únicas e aprimorar seus resultados de pesquisa!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino