Em sua essência, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) serve como uma ferramenta de precisão para depositar filmes finos altamente projetados em componentes ópticos. Este processo é fundamental para criar revestimentos que manipulam a luz, como camadas antirreflexo em lentes, e para aumentar a durabilidade de superfícies ópticas com filmes protetores duros. Ao controlar um ambiente de plasma, o PECVD permite que os fabricantes construam esses filmes com precisão em nível atômico em temperaturas baixas o suficiente para proteger materiais ópticos sensíveis.

O papel essencial do PECVD em óptica é sua capacidade de usar plasma de baixa temperatura para criar filmes finos com propriedades ópticas precisamente controladas. Isso torna possível aprimorar tudo, desde óculos até sensores avançados, sem danificar o componente subjacente.

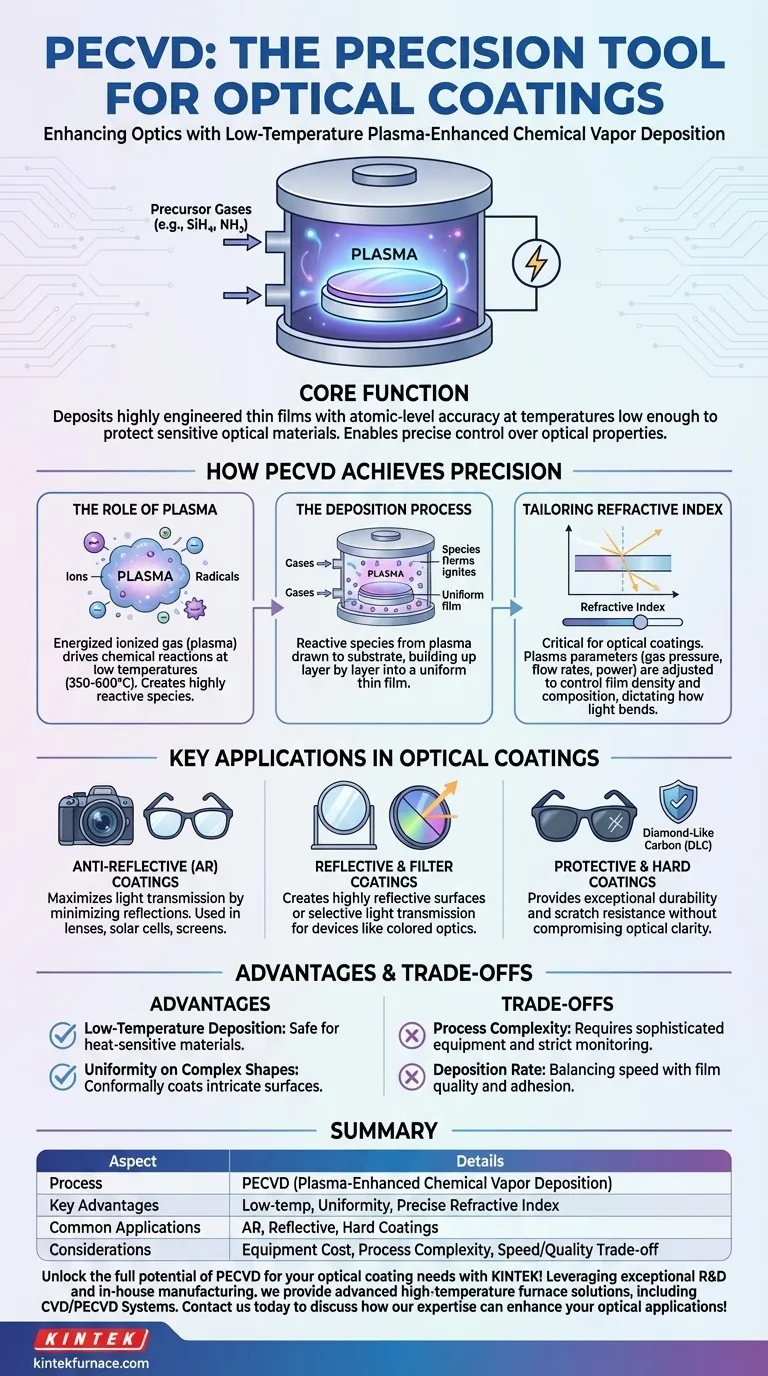

Como o PECVD Alcança o Controle Óptico de Precisão

O poder do PECVD reside no uso de plasma para impulsionar reações químicas que, de outra forma, exigiriam altas temperaturas destrutivas. Isso confere aos engenheiros um controle excepcional sobre as características do filme final.

O Papel do Plasma

O plasma, um gás ionizado, é o motor do processo PECVD. Ele é criado aplicando um campo elétrico a gases precursores dentro de uma câmara de vácuo.

Este plasma energizado contém íons e radicais altamente reativos que estão prontos para formar um filme sólido, diminuindo significativamente a temperatura de deposição necessária em comparação com os métodos convencionais.

O Processo de Deposição

O processo começa colocando o componente óptico, ou substrato, dentro de uma câmara de vácuo. Em seguida, são introduzidos gases precursores, como silano (SiH4) e amônia (NH3).

Um campo elétrico incendeia os gases em plasma. As espécies reativas do plasma são então atraídas para a superfície do substrato, onde se ligam e formam camada por camada um filme fino sólido e uniforme.

Ajustando o Índice de Refração

Para revestimentos ópticos, o índice de refração é a propriedade mais crítica. Ele determina como a luz se dobra ou reflete quando atinge o filme.

O PECVD permite um ajuste preciso dessa propriedade. Ao ajustar os parâmetros do plasma – como pressão do gás, taxas de fluxo e potência elétrica – os engenheiros podem controlar meticulosamente a densidade e a composição química do filme, estabelecendo assim seu índice de refração exato.

Principais Aplicações em Revestimentos Ópticos

A versatilidade do PECVD permite uma ampla gama de revestimentos funcionais que são críticos para o desempenho e a longevidade da óptica moderna.

Revestimentos Antirreflexo (AR)

Reflexos causam perda de luz e brilho indesejado. O PECVD é usado para depositar camadas únicas ou múltiplas de filme com índices de refração cuidadosamente selecionados que causam interferência destrutiva para as ondas de luz refletidas.

Isso maximiza a transmissão de luz, o que é essencial para lentes de câmera, lentes de óculos, células solares e telas de exibição.

Revestimentos Reflexivos e de Filtro

Inversamente, o PECVD pode ser usado para criar revestimentos altamente reflexivos para espelhos ou filtros ópticos especializados.

Ao empilhar camadas de materiais com índices de refração altos e baixos alternados, comprimentos de onda específicos de luz podem ser seletivamente refletidos ou transmitidos, permitindo a criação de dispositivos ópticos coloridos.

Revestimentos Protetores e Duros

As superfícies ópticas, especialmente as de produtos de consumo como óculos de sol, devem ser duráveis. O PECVD se destaca na deposição de filmes duros e transparentes como o Carbono Tipo Diamante (DLC).

Esses revestimentos fornecem excepcional resistência ao desgaste e arranhões sem comprometer a clareza óptica. O processo também é conhecido por sua capacidade de revestir uniformemente superfícies complexas e curvas, o que é um desafio comum com componentes ópticos.

Compreendendo as Vantagens e Desvantagens

Nenhuma tecnologia é uma solução universal. Compreender os pontos fortes e as limitações do PECVD é fundamental para sua aplicação eficaz.

Vantagem: Deposição em Baixa Temperatura

Esta é a vantagem definidora do PECVD. Com temperaturas de processo típicas entre 350-600 °C, ele pode revestir com segurança materiais sensíveis à temperatura, como polímeros ou dispositivos ópticos pré-montados que seriam danificados por processos de alta temperatura.

Vantagem: Uniformidade em Formas Complexas

O plasma ajuda os gases precursores a revestir conformemente superfícies intrincadas e irregulares. Isso garante que uma lente ou espelho com uma curvatura complexa receba um filme de espessura e qualidade consistentes em toda a sua superfície.

Consideração: Complexidade do Processo

O poder do PECVD vem de seu controle preciso sobre muitas variáveis. Isso requer equipamentos sofisticados e caros, juntamente com um monitoramento rigoroso do processo de fluxos de gás, pressão e potência do plasma para garantir resultados repetíveis e de alta qualidade.

Consideração: Taxa de Deposição

Embora o PECVD possa criar filmes espessos, muitas vezes há uma compensação direta entre a velocidade de deposição e a qualidade do filme. Tentar acelerar demais o processo pode introduzir estresse interno ou defeitos no filme, potencialmente comprometendo seu desempenho óptico ou adesão.

Aplicando Isso ao Seu Objetivo

Seu objetivo específico determinará como você aproveita a tecnologia PECVD.

- Se seu foco principal for a máxima transmissão de luz: Você usará o PECVD para construir revestimentos antirreflexo multicamadas com índices de refração precisamente graduados.

- Se seu foco principal for durabilidade e resistência ao desgaste: Você empregará o PECVD para depositar um revestimento duro e transparente como o Carbono Tipo Diamante (DLC) na superfície mais externa.

- Se seu foco principal for revestir ópticas complexas ou sensíveis ao calor: O processo de baixa temperatura do PECVD e a excelente cobertura conformal o tornam a escolha definitiva em relação a alternativas de alta temperatura.

Ao dominar os parâmetros do plasma, você obtém controle direto sobre a interação fundamental entre a luz e seu material.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | A Deposição Química a Vapor Aprimorada por Plasma (PECVD) usa plasma de baixa temperatura para deposição de filmes finos em componentes ópticos. |

| Principais Vantagens | Operação em baixa temperatura (350-600°C), revestimento uniforme em formas complexas, controle preciso do índice de refração. |

| Aplicações Comuns | Revestimentos antirreflexo, revestimentos reflexivos/de filtro, revestimentos protetores duros (por exemplo, Carbono Tipo Diamante). |

| Considerações | Requer equipamento sofisticado, complexidade do processo, compromissos entre taxa de deposição e qualidade do filme. |

Desbloqueie todo o potencial do PECVD para suas necessidades de revestimento óptico com a KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos, seja para camadas antirreflexo, filmes protetores duráveis ou índices de refração sob medida. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar suas aplicações ópticas e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados