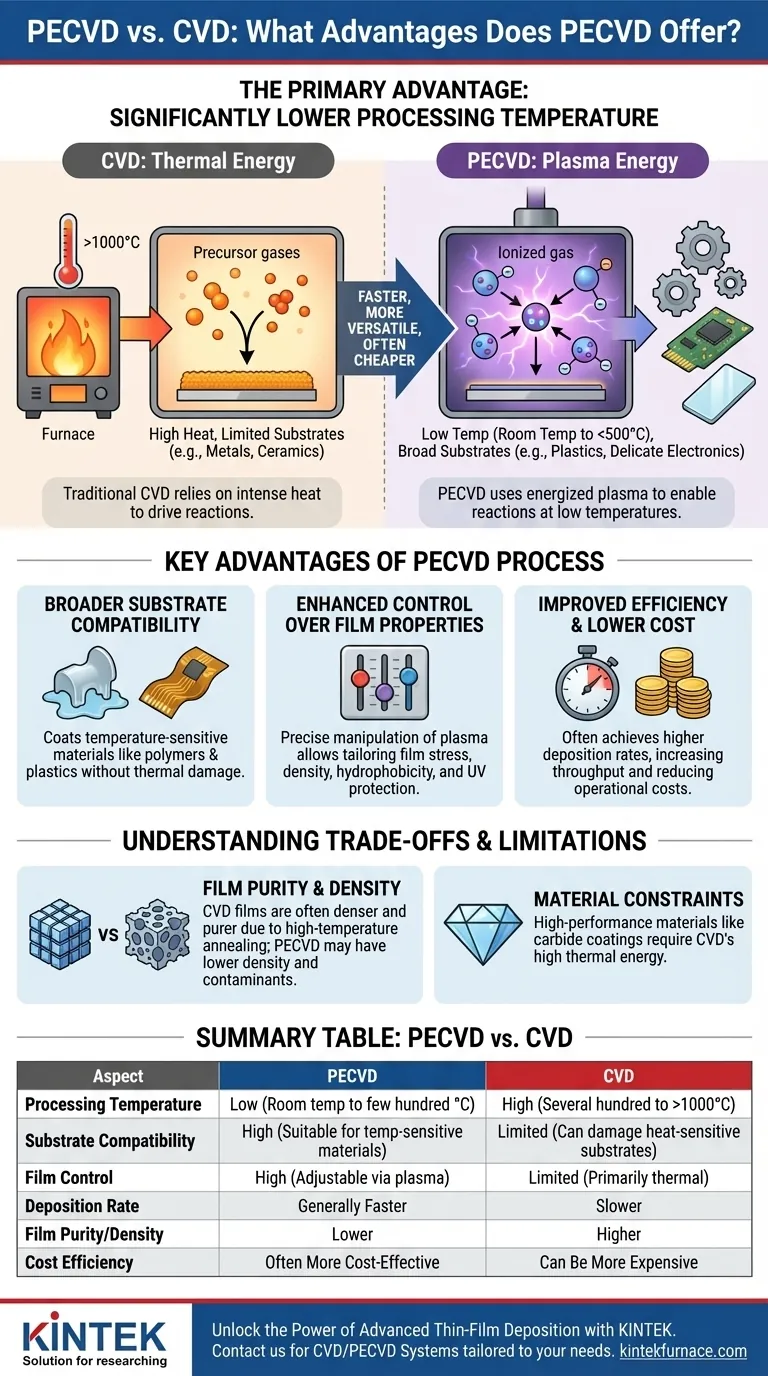

A principal vantagem do PECVD é sua temperatura de processamento significativamente mais baixa em comparação com a Deposição Química a Vapor (CVD) tradicional. Ao usar um plasma energizado para conduzir reações químicas em vez de alto calor, o PECVD pode depositar filmes finos em uma gama muito mais ampla de materiais, incluindo substratos sensíveis à temperatura, como plásticos ou dispositivos eletrônicos parcialmente fabricados que seriam danificados pelo calor extremo do CVD convencional.

Embora tanto o CVD quanto o PECVD criem filmes finos de alta qualidade, a diferença fundamental é a fonte de energia. O uso de plasma pelo PECVD dissocia a reação do calor, tornando-o um processo mais rápido, mais versátil e, muitas vezes, mais barato, adequado para aplicações modernas e sensíveis ao calor.

A Diferença Fundamental: Plasma vs. Calor

Para entender as vantagens do PECVD, você deve primeiro entender como cada processo impulsiona a reação de deposição do filme. A escolha da fonte de energia é a raiz de todas as diferenças subsequentes em desempenho, custo e aplicação.

Como o CVD Tradicional Funciona

O CVD tradicional depende puramente de energia térmica. Gases precursores são introduzidos em um forno de alta temperatura, tipicamente operando de várias centenas a mais de mil graus Celsius.

Este calor intenso fornece a energia de ativação necessária para que os gases reajam e se decomponham, depositando um filme sólido e fino na superfície de um substrato.

Como o PECVD Funciona

O PECVD (Plasma-Enhanced Chemical Vapor Deposition) substitui o alto calor pelo plasma como fonte de energia. Um campo elétrico é usado para ionizar um gás, criando um ambiente reativo de elétrons, íons e radicais livres.

Essas partículas de alta energia colidem com os gases precursores, quebrando-os e permitindo que a reação de deposição ocorra em temperaturas muito mais baixas – da temperatura ambiente a apenas algumas centenas de graus Celsius.

Principais Vantagens do Processo PECVD

A capacidade de operar em baixas temperaturas cria vários benefícios significativos a jusante, tornando o PECVD uma escolha preferencial para muitas aplicações modernas de fabricação e pesquisa.

Compatibilidade de Substratos Mais Ampla

A vantagem mais crítica é a capacidade de revestir materiais sensíveis à temperatura. O alto calor do CVD destruiria ou comprometeria substratos como polímeros, plásticos e dispositivos semicondutores complexos com componentes pré-existentes.

A natureza de baixa temperatura do PECVD o torna a única opção viável para aplicar revestimentos funcionais a esses materiais sem causar danos térmicos.

Controle Aprimorado Sobre as Propriedades do Filme

O plasma em um sistema PECVD adiciona um "botão de controle" extra que não existe no CVD térmico. Ao ajustar fatores como potência, pressão e composição do gás, você pode manipular precisamente o ambiente de plasma.

Isso permite um alto grau de adaptabilidade nas propriedades finais do filme. Os engenheiros podem ajustar características como tensão do filme, densidade, composição química, hidrofobicidade ou proteção UV.

Eficiência Aprimorada e Custo Mais Baixo

Os processos PECVD geralmente atingem taxas de deposição mais altas do que seus equivalentes CVD térmicos. Esse aumento de velocidade se traduz diretamente em maior rendimento e menores custos operacionais.

Além disso, a capacidade de usar diferentes, e às vezes mais baratos, gases precursores que podem não ser adequados para processos de alta temperatura também pode contribuir para a economia geral de custos.

Compreendendo as Trocas e Limitações

Nenhuma tecnologia está isenta de suas concessões. Embora poderoso, o PECVD possui limitações específicas que tornam o CVD tradicional uma escolha melhor para certas aplicações.

Pureza e Densidade do Filme

Como o CVD tradicional opera em temperaturas tão altas, o filme depositado é continuamente recozido durante o processo. Isso pode resultar em filmes com maior pureza, maior densidade e uma estrutura mais cristalina.

Os filmes PECVD, sendo depositados em baixas temperaturas, podem ser por vezes menos densos ou ter mais contaminantes (como hidrogênio) incorporados, o que pode impactar a resistência ao desgaste ou o desempenho da barreira em situações exigentes.

Restrições de Materiais

Certos materiais e revestimentos de alto desempenho simplesmente exigem a alta energia térmica do CVD para formar as ligações químicas e a estrutura cristalina corretas.

Para aplicações que exigem os filmes mais duros e resistentes (como certos revestimentos de ferramentas de carboneto ou nitreto), o processo CVD de alta temperatura continua sendo o padrão da indústria.

Complexidade do Processo

Embora o plasma forneça maior controle, ele também adiciona uma camada de complexidade ao processo. Gerenciar a física e a química do plasma requer equipamentos sofisticados e profundo conhecimento do processo para alcançar resultados consistentes e repetíveis.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método de deposição correto requer uma compreensão clara do seu objetivo principal. A troca entre a versatilidade de baixa temperatura e a qualidade do filme de alta temperatura é a consideração central.

- Se o seu foco principal é revestir materiais sensíveis à temperatura: O PECVD é a escolha definitiva e muitas vezes a única devido à sua operação em baixa temperatura.

- Se o seu foco principal é a pureza, densidade e dureza máximas do filme: O CVD tradicional é frequentemente superior, pois o alto calor promove uma estrutura de filme mais ideal.

- Se o seu foco principal é a velocidade do processo e a relação custo-benefício para um material compatível: O PECVD geralmente oferece taxas de deposição mais rápidas e maior rendimento.

- Se o seu foco principal é ajustar propriedades únicas do filme, como baixa tensão ou hidrofobicidade: O PECVD oferece mais variáveis para controlar e adaptar o resultado final.

Ao entender essa troca central entre energia térmica e ativação por plasma, você pode selecionar com confiança o método de deposição que se alinha com seus requisitos de material, desempenho e orçamento.

Tabela Resumo:

| Aspecto | PECVD | CVD |

|---|---|---|

| Temperatura de Processamento | Baixa (temperatura ambiente a algumas centenas °C) | Alta (várias centenas a mais de 1000°C) |

| Compatibilidade do Substrato | Alta (adequado para materiais sensíveis à temperatura como plásticos) | Limitada (pode danificar substratos sensíveis ao calor) |

| Controle do Filme | Alto (ajustável via parâmetros de plasma) | Limitado (principalmente controle térmico) |

| Taxa de Deposição | Geralmente mais rápida | Mais lenta |

| Pureza/Densidade do Filme | Mais baixa (pode ter contaminantes) | Mais alta (devido ao recozimento em alta temperatura) |

| Eficiência de Custo | Frequentemente mais econômica | Pode ser mais cara devido ao uso de energia |

Desbloqueie o Poder da Deposição de Filmes Finos Avançada com a KINTEK

Você trabalha com materiais sensíveis à temperatura ou precisa de controle preciso sobre as propriedades do filme? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais únicos.

Entre em contato conosco hoje para discutir como nossos sistemas PECVD e CVD podem aprimorar a eficiência do seu laboratório e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura