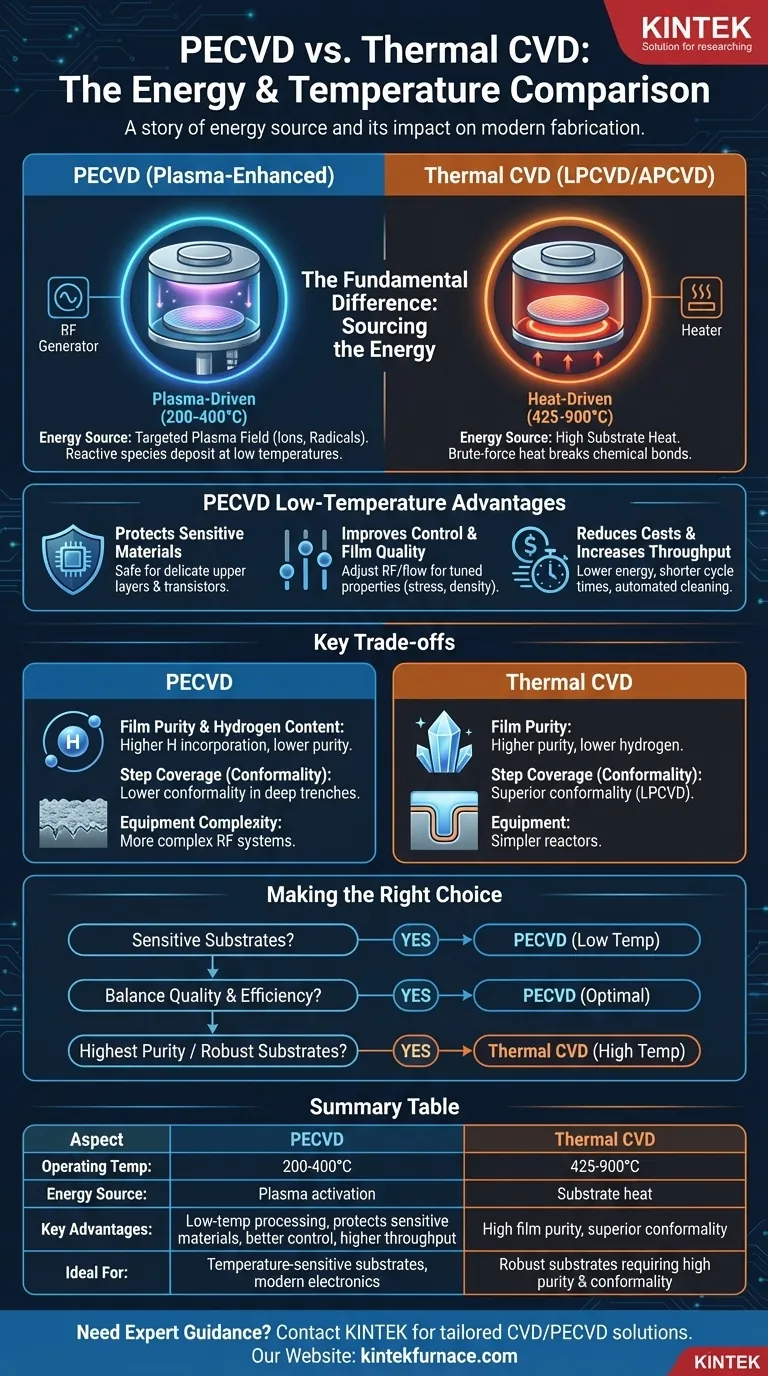

Em sua essência, a comparação entre a Deposição Química de Vapor Aprimorada por Plasma (PECVD) e processos termicamente impulsionados como APCVD e LPCVD é uma história de energia. O PECVD usa plasma para energizar gases reagentes, permitindo a deposição de filmes de alta qualidade em baixas temperaturas (200-400°C). Em contraste, os métodos de CVD térmico dependem exclusivamente de alto calor no substrato (425-900°C) para impulsionar a reação química, limitando seu uso com materiais sensíveis à temperatura.

A diferença fundamental não é meramente a temperatura de operação, mas a fonte de energia de ativação. O CVD térmico usa calor de força bruta, enquanto o PECVD usa um campo de plasma direcionado. Isso torna o PECVD a escolha padrão para a fabricação moderna de semicondutores, onde proteger as camadas subjacentes do dispositivo é primordial.

A Diferença Fundamental: A Origem da Energia

Para escolher o processo certo, você deve primeiro entender como cada método inicia a reação química necessária para depositar um filme.

CVD Térmico (LPCVD/APCVD): Impulsionado pelo Calor

Em um processo de CVD térmico, gases precursores são introduzidos em uma câmara aquecida. O próprio substrato é aquecido a uma temperatura muito alta.

Essa energia térmica serve a um único propósito: ser alta o suficiente para quebrar as ligações químicas dos gases precursores e fornecer a energia para que eles reajam e se depositem na superfície do substrato. Todo o processo é ditado pela temperatura do substrato.

PECVD: Impulsionado por Plasma

O PECVD muda fundamentalmente essa dinâmica ao introduzir uma nova fonte de energia: o plasma. Um campo elétrico (tipicamente de Radiofrequência, ou RF) é usado para excitar os gases precursores a um estado de plasma.

Este plasma é uma mistura altamente energética de íons, elétrons e espécies radicais neutras. Esses radicais são extremamente reativos e se depositam facilmente no substrato, mesmo que o próprio substrato esteja a uma temperatura muito mais baixa. O plasma, não o calor do substrato, fornece a energia primária para a reação.

Principais Implicações da Vantagem da Baixa Temperatura

Desvincular a energia da reação da temperatura do substrato confere ao PECVD várias vantagens críticas em um ambiente de produção.

Proteção de Materiais Sensíveis à Temperatura

Este é o benefício mais significativo do PECVD. Circuitos integrados modernos são construídos em camadas. No momento em que você está depositando as camadas superiores, os delicados transistores e componentes já fabricados abaixo não podem suportar as altas temperaturas do LPCVD sem serem danificados ou terem suas propriedades elétricas alteradas.

O processo de baixa temperatura do PECVD (200-400°C) permite a deposição de filmes dielétricos de alta qualidade (como nitreto de silício ou dióxido de silício) sobre dispositivos total ou parcialmente fabricados sem danificá-los.

Melhorando o Controle e a Qualidade do Filme

Como o PECVD usa plasma, os operadores obtêm variáveis adicionais para controlar as propriedades do filme, como tensão, densidade e composição. Isso é feito ajustando a potência de RF, a pressão e as taxas de fluxo de gás.

Esse nível de controle permite a engenharia de filmes para aplicações específicas, resultando frequentemente em camadas com menor probabilidade de rachaduras e melhor qualidade geral do que poderia ser alcançado em uma temperatura baixa semelhante.

Redução de Custos e Aumento da Produtividade

A menor temperatura de operação se traduz diretamente em menor consumo de energia, reduzindo os custos de produção.

Além disso, como o sistema não precisa ser aquecido a temperaturas extremas e depois resfriado, o tempo de ciclo por wafer pode ser menor, contribuindo para uma maior produtividade geral. Muitos sistemas PECVD também apresentam processos de limpeza de câmara automatizados e mais fáceis.

Compreendendo os Compromissos

Embora o PECVD seja dominante em muitas áreas, ele não é um substituto universal para o CVD térmico. Uma análise objetiva exige o reconhecimento de suas limitações.

Pureza do Filme e Conteúdo de Hidrogênio

Os filmes de PECVD, particularmente nitreto de silício e dióxido de silício, frequentemente contêm uma quantidade significativa de hidrogênio incorporado neles a partir dos gases precursores (como silano, SiH₄). Esse hidrogênio pode afetar as propriedades elétricas e a estabilidade a longo prazo do filme.

Os processos de CVD térmico de alta temperatura geralmente produzem filmes com maior pureza e menor teor de hidrogênio porque o calor é suficiente para expelir mais subprodutos.

Cobertura de Degrau (Conformalidade)

Para aplicações que exigem um revestimento perfeitamente uniforme sobre trincheiras e estruturas complexas de alta razão de aspecto, o LPCVD de alta temperatura geralmente oferece conformalidade superior.

A temperatura de superfície mais alta no LPCVD confere aos átomos depositantes mais energia para se moverem (mobilidade superficial) e encontrarem as posições mais estáveis, permitindo-lhes revestir paredes laterais verticais de forma mais eficaz do que em um processo PECVD típico de baixa temperatura.

Complexidade do Equipamento

Os sistemas PECVD são inerentemente mais complexos do que os reatores térmicos. Eles exigem geradores de energia de RF, redes de casamento de impedância e projetos de câmara sofisticados para gerar e conter o plasma. Isso pode levar a um maior investimento de capital inicial e uma manutenção mais complexa.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser guiada por sua restrição principal: o orçamento térmico de seu substrato e as propriedades desejadas de seu filme final.

- Se seu foco principal é a compatibilidade com eletrônicos modernos ou substratos sensíveis à temperatura: O PECVD é a escolha definitiva devido à sua operação em baixa temperatura.

- Se seu foco principal é a mais alta pureza de filme e conformalidade possível em um substrato robusto que pode suportar calor: O LPCVD de alta temperatura continua sendo uma opção superior para aplicações específicas como dielétricos de porta ou preenchimentos de trincheiras.

- Se seu foco principal é equilibrar a qualidade do filme com a eficiência operacional e o custo: O PECVD oferece uma combinação inigualável de boas taxas de deposição, alta qualidade de filme e custos de energia mais baixos para uma vasta gama de aplicações.

Ao entender o mecanismo de energia fundamental, você pode selecionar com confiança o método de deposição que melhor se alinha com suas restrições de material e objetivos de desempenho.

Tabela Resumo:

| Aspecto | PECVD | CVD Térmico (ex: LPCVD, APCVD) |

|---|---|---|

| Temperatura de Operação | 200-400°C | 425-900°C |

| Fonte de Energia | Ativação por plasma | Calor do substrato |

| Principais Vantagens | Processamento em baixa temperatura, protege materiais sensíveis, melhor controle, maior produtividade | Alta pureza do filme, conformalidade superior |

| Ideal Para | Substratos sensíveis à temperatura, eletrônicos modernos | Substratos robustos que exigem alta pureza e conformalidade |

Precisa de orientação especializada para selecionar o sistema CVD certo para seu laboratório? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas de forno de alta temperatura, incluindo sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um alinhamento preciso com suas necessidades experimentais exclusivas, seja você trabalhando com semicondutores, pesquisa de materiais ou outras aplicações. Entre em contato conosco hoje para discutir como nossas soluções sob medida podem aprimorar seus processos de deposição e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação