A principal vantagem do método de Deposição Química em Fase Vapor (CVD) in-situ para a preparação de compósitos de Ag-ZIF-8/Ni foam é a criação de um revestimento uniforme e fortemente aderido que resiste à degradação. Ao reagir o vapor de 2-metilimidazol diretamente com uma camada de Óxido de Zinco (ZnO) dopada com prata na espuma, essa técnica garante uma nucleação densa de ZIF-8, evitando a agregação de sítios ativos durante operações de alta temperatura.

Ponto Principal Revestir estruturas 3D complexas como a espuma de níquel é desafiador devido à dificuldade de alcançar superfícies internas e garantir a adesão. O CVD in-situ resolve isso usando reagentes em fase gasosa para penetrar na geometria intrincada da espuma, fixando os componentes ativos no lugar para manter o desempenho sob estresse térmico.

Alcançando Uniformidade Estrutural em Substratos Complexos

A arquitetura física da espuma de níquel é irregular e porosa, tornando difícil o revestimento por métodos tradicionais de linha de visão. O CVD aborda esse desafio geométrico por meio de seu mecanismo de crescimento único.

Cobertura Conforme de Superfícies Internas

Como o CVD utiliza reagentes gasosos, é um processo sem linha de visão. O vapor pode penetrar profundamente na estrutura complexa e porosa da espuma de níquel. Isso garante que a estrutura ZIF-8 cresça uniformemente em todas as superfícies internas e externas, em vez de apenas nas bordas externas.

Nucleação Densa via Reação In-Situ

O método não deposita simplesmente uma camada sobre o substrato; ele cultiva a camada *a partir* do substrato. Ao reagir o vapor de 2-metilimidazol com o ZnO e a prata pré-depositados, o processo desencadeia uma nucleação uniforme. Isso resulta em uma cobertura densa e contínua de Ag-ZIF-8 em toda a superfície da espuma.

Melhorando a Estabilidade e o Desempenho do Material

Além da cobertura física, as interações químicas induzidas por este método melhoram significativamente a longevidade e a resiliência do material compósito.

Prevenção da Agregação de Sítios Ativos

Um ponto crítico de falha em muitos catalisadores compósitos é o aglomeramento (agregação) de partículas ativas quando expostas ao calor. A abordagem CVD in-situ fixa firmemente os componentes de prata e ZIF-8 no lugar. Isso efetivamente impede a migração e agregação de sítios ativos durante o processamento subsequente de alta temperatura, preservando a eficiência catalítica do material.

Interação Mais Forte com o Substrato

A reação direta entre o vapor e a camada pré-depositada cria uma interface robusta entre os componentes ativos e a base de espuma de níquel. Essa forte adesão reduz a probabilidade de o revestimento delaminar ou descascar durante a operação, um problema comum com filmes produzidos por métodos de deposição menos integrados.

Escalabilidade e Eficiência de Produção

Embora os benefícios químicos sejam primordiais, o processo CVD também oferece vantagens distintas em relação à fabricação e escalabilidade.

Adequação para Produção em Massa

O CVD é caracterizado por altas velocidades de deposição e capacidade de processar materiais em lotes. A estabilidade e repetibilidade do processo o tornam altamente adequado para produção em massa, permitindo a criação de revestimentos de alta pureza sem variações significativas entre os lotes.

Morfologia de Superfície Controlável

A natureza em fase gasosa do processo permite controle preciso sobre o crescimento do filme. Isso resulta em filmes que não são apenas puros (muitas vezes excedendo 99,995% de pureza), mas também possuem morfologia controlável, essencial para adaptar as propriedades ópticas, térmicas ou elétricas específicas do material.

Compreendendo as Compensações

Embora o CVD in-situ ofereça qualidade de revestimento superior, é essencial reconhecer os requisitos inerentes do processo para garantir que ele se ajuste às suas restrições específicas.

Gerenciamento Químico

O processo depende de reações químicas que podem gerar subprodutos. Embora equipamentos modernos sejam frequentemente autolimpantes, você deve ter protocolos em vigor para lidar com subprodutos químicos e garantir a segurança dos precursores específicos usados (como o vapor de 2-metilimidazol).

Compatibilidade do Substrato

O sucesso depende fortemente da preparação inicial do substrato. A espuma de níquel deve ser pré-depositada corretamente com prata e Óxido de Zinco (ZnO) para que a reação in-situ ocorra. Imprecisões nesta fase de pré-deposição impactarão diretamente a qualidade do crescimento final de ZIF-8.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar CVD in-situ deve ser impulsionada pelos requisitos de desempenho específicos da sua estrutura compósita final.

- Se o seu foco principal é a estabilidade térmica: Este método é ideal porque previne a agregação de sítios ativos durante aplicações de alta temperatura.

- Se o seu foco principal é a geometria complexa: Use esta abordagem para garantir um revestimento uniforme e conforme nas superfícies internas da espuma de níquel porosa.

- Se o seu foco principal é a adesão do revestimento: Esta técnica é superior para criar uma forte ligação química entre a camada ativa de ZIF-8 e o substrato metálico.

Ao alavancar a penetração em fase gasosa do CVD, você transforma uma espuma frágil em um compósito robusto e de alto desempenho, capaz de suportar ambientes operacionais rigorosos.

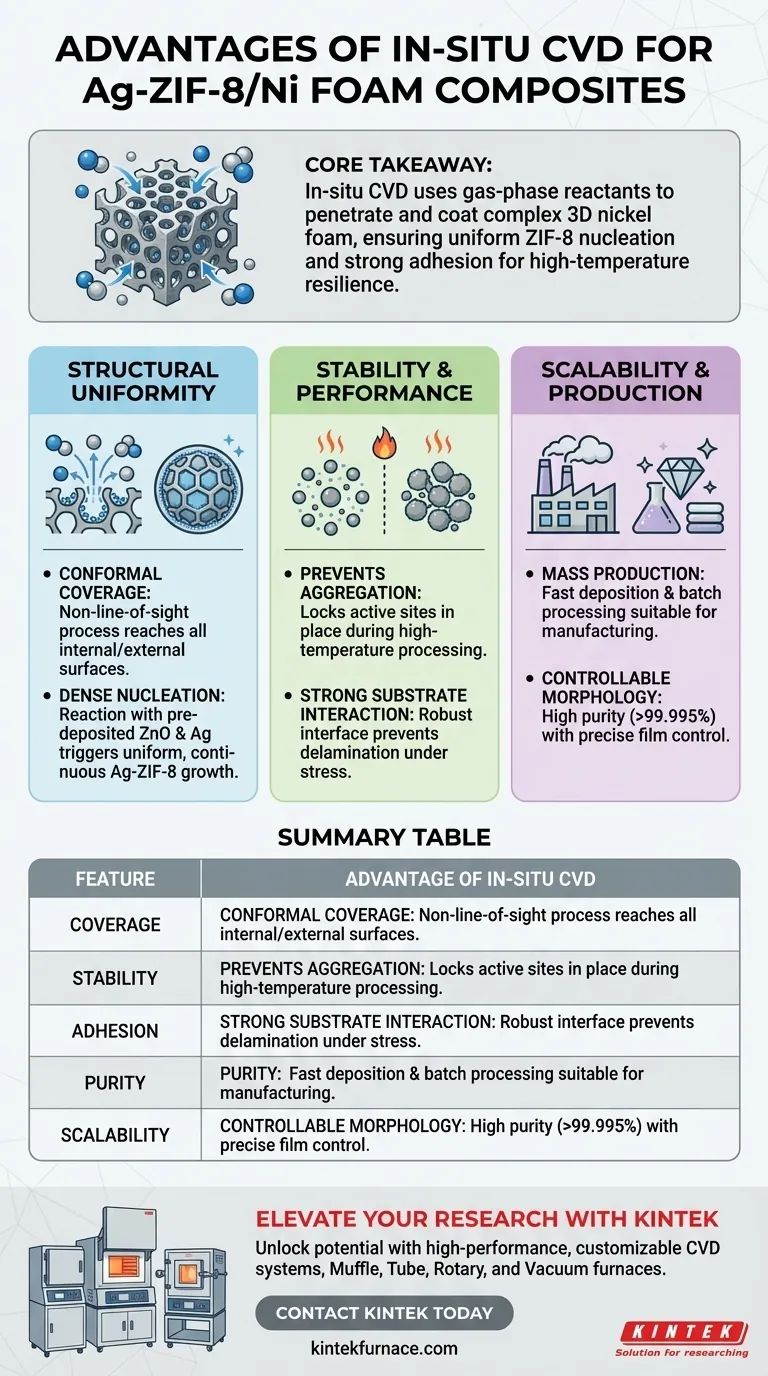

Tabela Resumo:

| Característica | Vantagem do CVD In-Situ |

|---|---|

| Cobertura | Revestimento conforme, sem linha de visão, de estruturas porosas 3D complexas |

| Estabilidade | Previne a agregação de sítios ativos durante operações de alta temperatura |

| Adesão | Forte ligação química entre ZIF-8 e substrato reduz a delaminação |

| Pureza | Produz revestimentos de alta pureza (até 99,995%) com morfologia controlável |

| Escalabilidade | Altas velocidades de deposição adequadas para processamento em lote e produção em massa |

Eleve sua Pesquisa de Materiais Compósitos com a KINTEK

Desbloqueie todo o potencial dos seus projetos de ciência de materiais com sistemas projetados com precisão. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de CVD, fornos Muffle, Tubulares, Rotativos e a Vácuo de alto desempenho — todos totalmente personalizáveis para atender às suas necessidades únicas de pesquisa e produção.

Se você está revestindo substratos 3D complexos ou necessitando de estabilidade térmica extrema, nossas soluções de laboratório fornecem o controle e a pureza que você precisa para ter sucesso.

Pronto para otimizar seu processo de deposição? Entre em contato conosco hoje mesmo para discutir seus requisitos de forno personalizado!

Guia Visual

Referências

- M. Nur Hossain, Gianluigi A. Botton. Efficient Electrochemical CO<sub>2</sub> Reduction Using AgN<sub>3</sub> Single‐Atom Sites Embedded in Free‐Standing Electrodes for Flow Cell Applications. DOI: 10.1002/smsc.202400643

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais são os diferentes tipos de sistemas CVD? Encontre o Ajuste Perfeito para as Necessidades do Seu Laboratório

- Que tipos de precursores de revestimento são usados no processo de deposição CVD? Classes Essenciais para Qualidade Superior do Filme

- Qual é a necessidade da limpeza iônica de gás com alto viés? Alcançar adesão de revestimento em nível atômico

- Quais são as vantagens de usar um sistema CVD de micro-ondas? Otimize Filmes Finos de Dureto de Titânio com Eficiência de Plasma

- Qual é a taxa de deposição típica dos fornos CVD? Otimize o Crescimento do Seu Filme para Resultados Superiores

- Qual é a lógica central do uso de revestimento a vácuo para equipamentos de energia? Aumentar a resistência ao desgaste e ao calor de forma eficaz

- Qual é a função do equipamento de Deposição de Camada Atômica (ALD)? Engenharia de Precisão de Catalisadores Ni/BaZrO3/MAO

- Como os fornos CVD são usados na síntese de nanomateriais? Desbloqueie Materiais de Alta Pureza para Aplicações Avançadas