A lógica central do revestimento a vácuo reside na deposição precisa de camadas multicomponentes e resistentes ao calor para alterar fundamentalmente as propriedades da superfície dos equipamentos de energia. Ao criar uma barreira especializada, esse processo desacopla os requisitos de resistência da superfície da função estrutural do substrato, permitindo que os componentes suportem calor e desgaste extremos que as matérias-primas sozinhas não conseguem sobreviver.

O revestimento a vácuo permite a engenharia de microestruturas específicas que proporcionam dureza e estabilidade térmica excepcionais. Isso permite que componentes como impulsores mantenham a integridade estrutural em ambientes agressivos, estendendo significativamente a vida útil além das capacidades dos materiais não tratados.

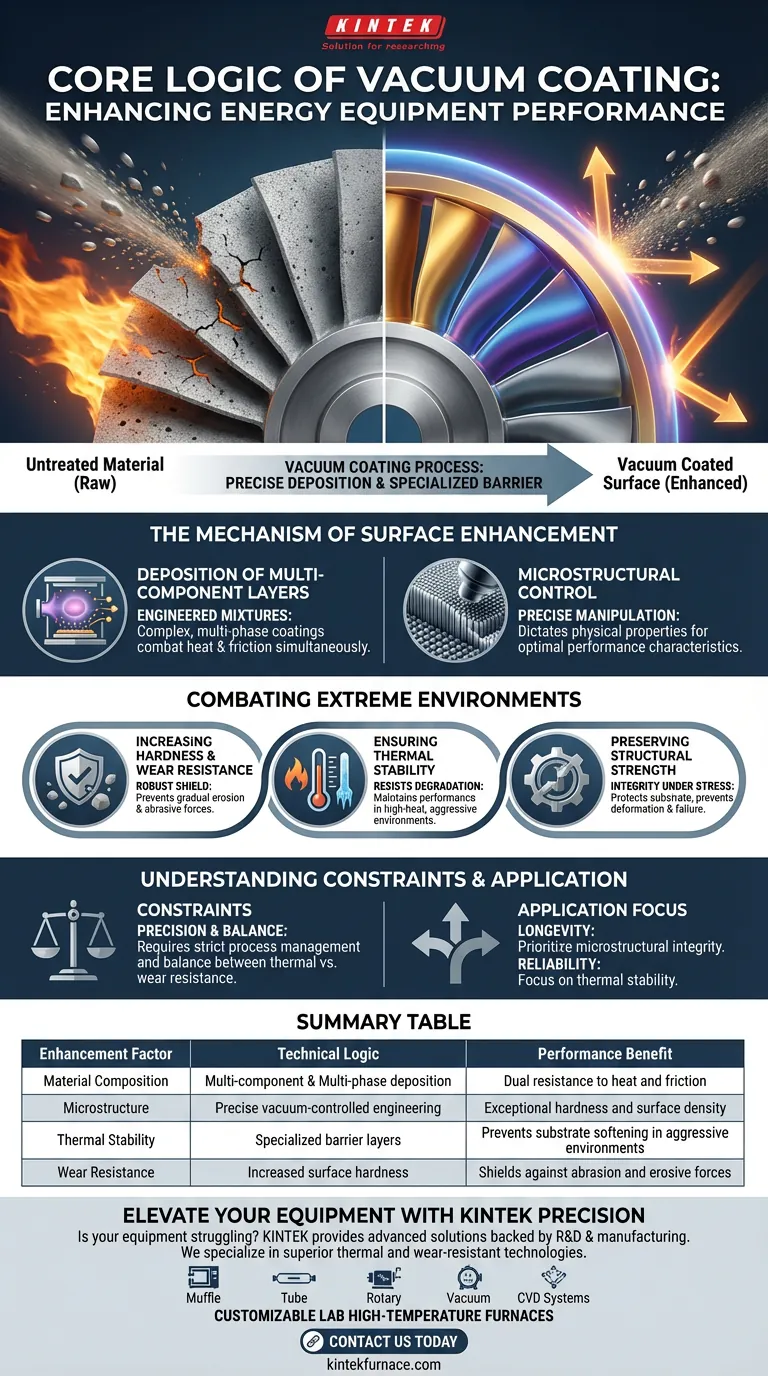

O Mecanismo de Aprimoramento da Superfície

Deposição de Camadas Multicomponentes

O processo utiliza tecnologia de vácuo para depositar revestimentos complexos, multicomponentes e multifásicos nas superfícies dos componentes.

Em vez de uma simples camada uniforme, esses revestimentos são misturas projetadas especificamente para combater calor e atrito simultaneamente.

Controle Microestrutural

Uma vantagem definidora deste processo é a capacidade de exercer controle preciso sobre a microestrutura do revestimento.

Ao manipular como o material se forma no nível microscópico, os engenheiros podem ditar as propriedades físicas da superfície, garantindo características de desempenho ideais.

Combatendo Ambientes Extremos

Aumento da Dureza e Resistência ao Desgaste

A principal função lógica do revestimento é melhorar significativamente a dureza do material.

Essa dureza aumentada fornece um escudo robusto contra forças abrasivas, prevenindo a erosão gradual das peças durante a operação.

Garantindo Estabilidade Térmica

Componentes de energia frequentemente operam em ambientes de alta temperatura e agressivos, como os encontrados na extração de gases de combustão.

O revestimento fornece estabilidade térmica essencial, permitindo que o componente subjacente resista à degradação e mantenha o desempenho, apesar do calor intenso.

Preservando a Resistência Estrutural

Ao proteger a superfície contra danos térmicos e abrasivos, o revestimento garante que o componente mantenha maior resistência estrutural.

Isso é crítico para peças como impulsores, que devem suportar estresse físico significativo sem deformar ou falhar.

Entendendo as Restrições

A Necessidade de Precisão

A eficácia dessa lógica depende inteiramente do controle preciso da microestrutura.

Se o processo de deposição não for rigorosamente gerenciado, o revestimento multifásico pode não atingir a densidade ou adesão necessárias.

Especificidade Ambiental

A lógica do revestimento a vácuo depende muito do ambiente agressivo específico que a peça enfrenta.

Um revestimento projetado para estabilidade térmica deve ser cuidadosamente equilibrado com a necessidade de resistência ao desgaste; favorecer um excessivamente sem engenharia precisa pode comprometer o outro.

Como Aplicar Isso ao Seu Projeto

Se o seu foco principal é a Longevidade do Equipamento: Priorize revestimentos que demonstrem capacidade comprovada de manter a integridade microestrutural em ambientes agressivos e multifásicos para maximizar a vida útil.

Se o seu foco principal é a Confiabilidade Estrutural: Certifique-se de que a seleção do revestimento se concentre na estabilidade térmica para evitar o amolecimento induzido pelo calor do substrato sob cargas pesadas.

Ao alavancar o controle microestrutural preciso, o revestimento a vácuo transforma componentes padrão em ativos resilientes capazes de sobreviver às condições industriais mais severas.

Tabela Resumo:

| Fator de Aprimoramento | Lógica Técnica | Benefício de Desempenho |

|---|---|---|

| Composição do Material | Deposição multicomponente e multifásica | Resistência dupla ao calor e ao atrito |

| Microestrutura | Engenharia precisa controlada por vácuo | Dureza excepcional e densidade superficial |

| Estabilidade Térmica | Camadas de barreira especializadas | Previne o amolecimento do substrato em ambientes agressivos |

| Resistência ao Desgaste | Aumento da dureza superficial | Protege contra abrasão e forças erosivas |

Eleve o Desempenho do Seu Equipamento com KINTEK Precision

Seu equipamento de energia está lutando para sobreviver em ambientes industriais agressivos? A KINTEK fornece a solução avançada que seu projeto exige. Apoiada por P&D especializada e fabricação de classe mundial, nos especializamos em aumentar a longevidade dos componentes por meio de tecnologias superiores de resistência térmica e ao desgaste.

Se você precisa de sistemas de Muffle, Tubo, Rotativo, a Vácuo ou CVD, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de engenharia de materiais. Não deixe que a degradação térmica ou o desgaste abrasivo comprometam sua confiabilidade estrutural.

Entre em contato conosco hoje para consultar nossos especialistas e descobrir como os sistemas especializados da KINTEK podem transformar seus componentes padrão em ativos resilientes e de alto desempenho.

Guia Visual

Referências

- А.M. Yalova, Nazarii Bondar. The problem of increasing the working resource of energy equipment details. DOI: 10.31498/2225-6733.49.2.2024.321349

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Por que o sistema CVD é significativo nas indústrias modernas? Desbloqueie filmes finos de alto desempenho para suas inovações

- Quais recursos avançados de controle estão disponíveis em fornos CVD? Desbloqueie Precisão e Reprodutibilidade

- O que faz a deposição química de vapor? Crescer Filmes Finos de Alto Desempenho para Tecnologia Avançada

- Onde o CVD é usado? Desbloqueando Materiais de Alto Desempenho em Eletrônica, Energia e Aeroespacial

- Por que a natureza "tudo ou nada" do CVD é uma desvantagem? Limita o Controle e Aumenta os Custos

- O que é Deposição Química a Vapor (CVD) e como os fornos horizontais a facilitam? Desbloqueie Filmes Finos de Alta Pureza

- Quais são as vantagens desses sistemas CVD em comparação com o CVD convencional? Desbloqueando Temperaturas Mais Baixas e Processamento Mais Rápido

- Quais são as vantagens de usar fornos CVD para deposição de filmes? Obtenha Filmes Finos Uniformes e de Alta Qualidade