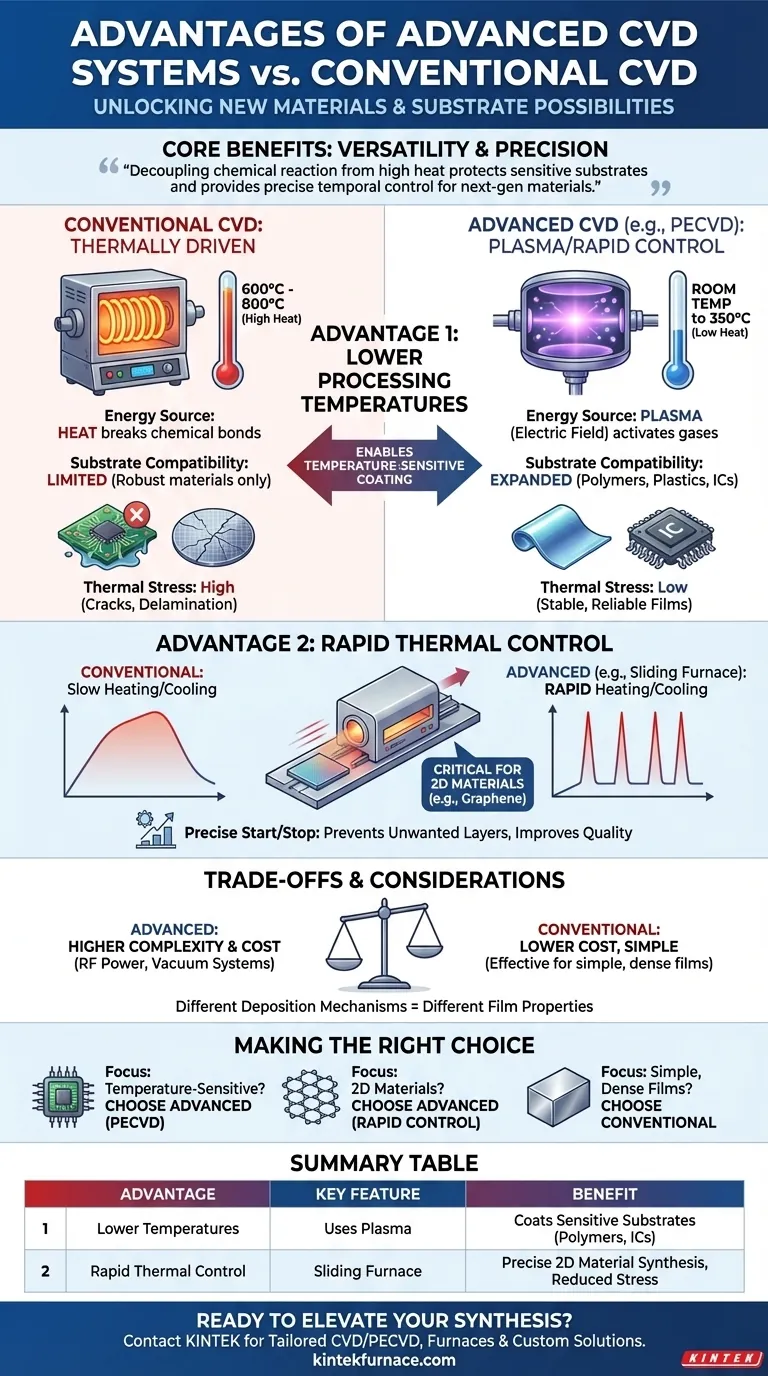

Em resumo, esses sistemas avançados de Deposição Química a Vapor (CVD) oferecem duas vantagens principais sobre os métodos convencionais: eles operam em temperaturas significativamente mais baixas e permitem aquecimento e resfriamento muito rápidos. Essas capacidades não são apenas melhorias menores; elas permitem o processamento de classes inteiramente novas de materiais e substratos que são incompatíveis com as técnicas tradicionais de alta temperatura.

O benefício central é a versatilidade. Ao desacoplar a reação química do calor intenso, esses sistemas protegem substratos sensíveis contra danos térmicos e fornecem o controle temporal preciso necessário para sintetizar materiais complexos de próxima geração, como camadas 2D.

A Vantagem Central: Temperaturas de Processamento Mais Baixas

Uma limitação fundamental do CVD convencional é a sua dependência do calor. Sistemas modernos, especialmente o CVD a Plasma Aprimorado (PECVD), contornam isso usando uma fonte de energia alternativa.

O Problema com o CVD Convencional

O CVD convencional é um processo termicamente impulsionado. Ele usa altas temperaturas, tipicamente entre 600°C e 800°C, para fornecer a energia necessária para quebrar as ligações químicas nos gases precursores e depositar um filme sólido no substrato.

Como os Sistemas Modernos Superam Isso

Sistemas como o PECVD usam um campo elétrico para gerar plasma, um gás ionizado. Este plasma, em vez do calor, fornece a energia para ativar os gases precursores e impulsionar a reação de deposição.

Esta diferença crucial permite que a deposição ocorra em temperaturas de substrato muito mais baixas, variando de temperatura ambiente até 350°C.

O Impacto na Compatibilidade do Substrato

A capacidade de operar em baixas temperaturas expande dramaticamente a gama de substratos utilizáveis. Materiais que derreteriam, deformariam ou seriam destruídos a 600°C — como polímeros, plásticos ou circuitos integrados complexos — podem ser revestidos sem danos.

Redução do Estresse Térmico e Defeitos

Altas temperaturas fazem com que os materiais se expandam, e o resfriamento subsequente faz com que se contraiam. Esse ciclo térmico pode criar estresse imenso em filmes finos, levando a rachaduras, má adesão ou delaminação. O processamento em temperatura mais baixa minimiza esse efeito, resultando em filmes mais estáveis e confiáveis.

A Segunda Vantagem: Controle Térmico Rápido

Além de apenas uma temperatura operacional mais baixa, alguns sistemas avançados oferecem controle preciso sobre o perfil de temperatura em si.

O que é Ciclo Térmico Rápido?

Esses sistemas geralmente incorporam recursos como um forno deslizante. Este design mecânico permite que a fonte de calor se mova sobre a câmara de reação muito rapidamente, possibilitando taxas de aquecimento e resfriamento extremamente altas.

Por Que Isso é Importante para Materiais Avançados

Este nível de controle é fundamental para sintetizar materiais onde o processo de crescimento é altamente sensível ao tempo, como materiais 2D (por exemplo, grafeno ou MoS₂).

O aquecimento rápido pode iniciar a fase de crescimento com precisão, enquanto o resfriamento rápido pode "resfriar bruscamente" a reação para detê-la, prevenindo a formação de camadas extras indesejadas. Esse controle sobre a nucleação e o crescimento leva a materiais de maior qualidade e mais uniformes.

Entendendo as Compensações

Embora as vantagens sejam significativas, esses sistemas não são um substituto universal para o CVD convencional. Existem considerações práticas a serem ponderadas.

Complexidade e Custo do Sistema

PECVD e outros sistemas avançados são mais complexos. Eles exigem equipamentos adicionais, como fontes de alimentação de RF, redes de casamento e sistemas de vácuo mais sofisticados, o que aumenta seu custo e requisitos de manutenção em comparação com configurações de CVD térmico mais simples.

Diferentes Propriedades do Filme

O mecanismo de deposição influencia diretamente o filme final. Filmes depositados via PECVD podem ter propriedades diferentes — como teor de hidrogênio, densidade ou estresse intrínseco — daquelas obtidas com CVD térmico de alta temperatura. O processo ideal depende inteiramente das características necessárias do filme final.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método CVD correto requer alinhar as capacidades do processo com seu objetivo principal.

- Se o seu foco principal é revestir substratos sensíveis à temperatura: Um processo de baixa temperatura como o PECVD é a única opção viável.

- Se o seu foco principal é sintetizar materiais 2D avançados: Um sistema com controle térmico rápido é essencial para alcançar a precisão necessária.

- Se o seu foco principal é criar filmes simples e densos em um substrato robusto: O CVD térmico convencional continua sendo uma solução econômica e altamente eficaz.

Em última análise, entender essas vantagens permite que você escolha a ferramenta certa para o material específico que pretende criar.

Tabela de Resumo:

| Vantagem | Recurso Chave | Benefício |

|---|---|---|

| Temperaturas de Processamento Mais Baixas | Usa plasma em vez de calor | Permite o revestimento de substratos sensíveis à temperatura, como polímeros e circuitos integrados |

| Controle Térmico Rápido | Forno deslizante para aquecimento/resfriamento rápido | Permite a síntese precisa de materiais 2D e reduz o estresse térmico |

Pronto para elevar sua síntese de materiais com soluções CVD avançadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções de forno de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Sistemas CVD/PECVD, Fornos Mufla, Tubulares, Rotativos e Fornos a Vácuo e Atmosfera, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você está trabalhando com substratos sensíveis ou materiais 2D complexos, podemos ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir como nossos sistemas podem beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK

- Qual é a função de um sistema PECVD na passivação de células solares de silício UMG? Aumente a Eficiência com Hidrogênio

- Quais são as vantagens técnicas de usar um sistema CVD? Otimizar o Crescimento de Nanotubos de Carbono para Condutividade Térmica

- Que ambientes um sistema PECVD fornece para nanofios de silício? Otimize o Crescimento com Controle Térmico Preciso

- Quais métodos são usados para analisar e caracterizar amostras de grafeno? Desbloqueie Técnicas Chave para uma Análise Precisa de Materiais