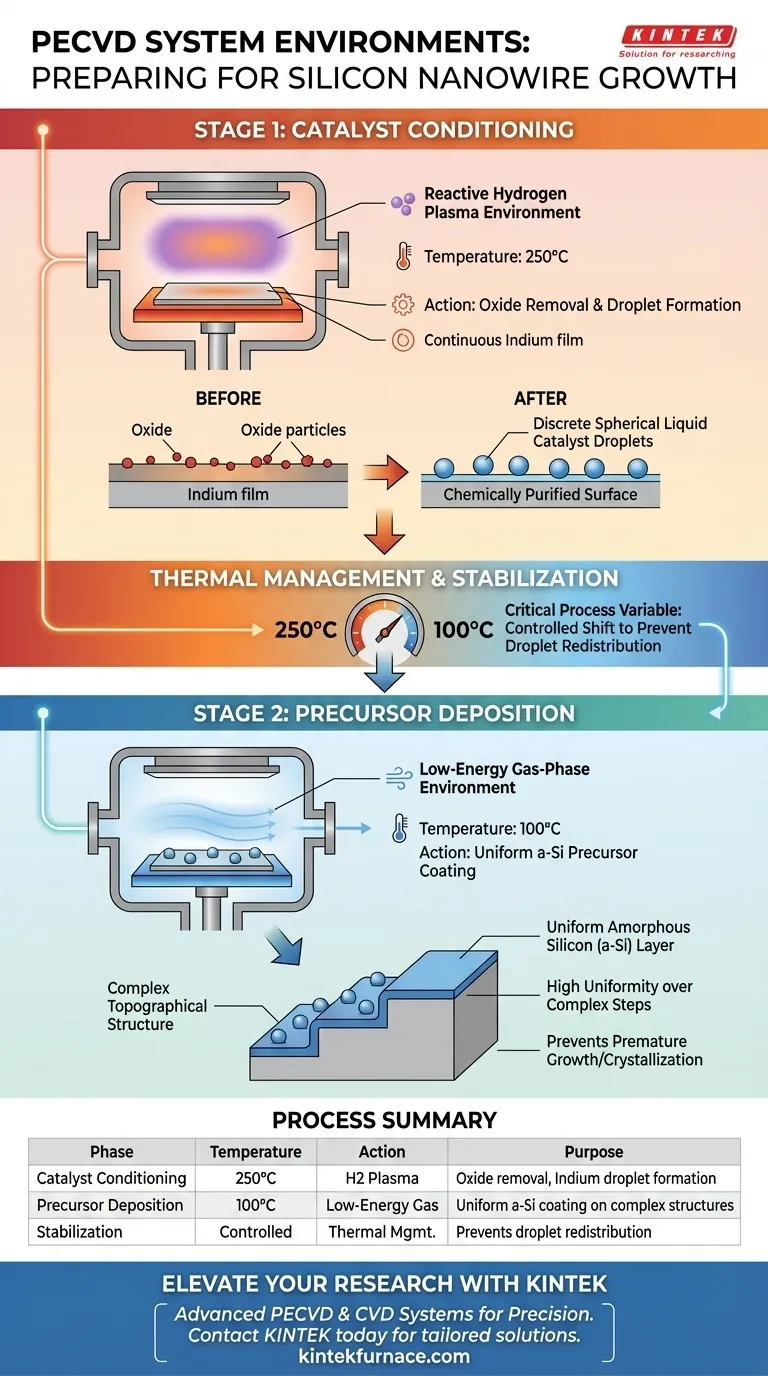

Antes do crescimento de nanofios de silício, um sistema de Deposição Química em Fase Vapor Assistida por Plasma (PECVD) estabelece dois ambientes físicos e químicos distintos: um ambiente de plasma de hidrogênio reativo a 250°C para condicionamento do catalisador e um ambiente de fase gasosa de baixa energia a 100°C para deposição uniforme de precursores. Essas etapas são críticas para transformar filmes metálicos em catalisadores ativos e garantir que o material fonte de silício esteja corretamente posicionado para o crescimento.

O sistema PECVD prepara o substrato combinando energia térmica com interações de plasma para moldar fisicamente gotículas de catalisador e purificar quimicamente as superfícies, ao mesmo tempo em que fornece separadamente um ambiente de baixa temperatura para revestimento preciso de material.

Condicionando a Interface do Catalisador

O Ambiente de Plasma de Hidrogênio

Para preparar o substrato para o crescimento, o sistema PECVD inicia uma fase de alta temperatura a 250°C.

Neste ambiente, o sistema introduz um tratamento com plasma de hidrogênio. Este ambiente químico é altamente reativo, visando especificamente a superfície dos filmes de índio depositados.

Remoção de Óxido e Formação de Gotículas

O impacto físico deste ambiente é transformador. A combinação de energia térmica e interação de plasma força o filme contínuo de índio a se quebrar.

Isso transforma o filme em gotículas de catalisador líquido esféricas discretas, que servem como sementes para o crescimento de nanofios. Simultaneamente, o plasma de hidrogênio reage quimicamente com a superfície para remover óxidos, garantindo uma interface pura entre o catalisador e o substrato.

Estabelecendo a Camada Precursora

Ambiente de Fase Gasosa de Baixa Energia

Uma vez que o catalisador está preparado, o sistema PECVD muda para um perfil térmico significativamente mais baixo de 100°C.

Este ambiente é projetado para a deposição in-situ do material de crescimento. Especificamente, facilita a deposição de camadas precursoras de silício amorfo (a-Si) sem desencadear crescimento prematuro ou cristalização.

Uniformidade em Topografia Complexa

A principal característica física deste ambiente de 100°C é sua alta uniformidade.

Como o ambiente de fase gasosa é de baixa energia, ele permite que o material precursor se deposite uniformemente. Isso garante que a camada de a-Si reveste efetivamente estruturas topográficas complexas em degraus, prevenindo efeitos de sombreamento ou distribuição desigual de material fonte.

Compreendendo os Trade-offs do Processo

Considerações de Gerenciamento Térmico

A transição entre esses dois ambientes representa uma variável crítica do processo.

Você deve gerenciar cuidadosamente a mudança do tratamento do catalisador a 250°C para a deposição do precursor a 100°C. Falhar em estabilizar a temperatura no ponto de ajuste mais baixo pode alterar a viscosidade ou a distribuição das gotículas de índio líquido antes que a camada de silício seja aplicada.

Energia de Superfície vs. Taxa de Deposição

O ambiente de baixa energia a 100°C prioriza a uniformidade sobre a velocidade de deposição.

Embora isso garanta excelente cobertura em degraus complexos, requer controle preciso do fluxo de gás para manter a natureza amorfa do silício. Energias mais altas nesta fase podem inadvertidamente desencadear a cristalização na camada de a-Si, interrompendo o mecanismo de crescimento de nanofios pretendido posteriormente.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar o crescimento de seus nanofios de silício, alinhe seus parâmetros de processo com seus requisitos estruturais específicos:

- Se o seu foco principal é Atividade do Catalisador: Priorize a etapa de plasma de hidrogênio a 250°C para garantir a remoção completa de óxido e a formação de gotículas de índio perfeitamente esféricas.

- Se o seu foco principal é Cobertura de Geometria Complexa: Confie no ambiente de baixa energia a 100°C para obter um revestimento uniforme de a-Si sobre estruturas em degraus sem lacunas.

O sucesso neste processo depende da separação distinta e do controle preciso desses dois ambientes preparatórios.

Tabela Resumo:

| Fase do Ambiente | Temperatura | Ação Química/Física | Propósito Principal |

|---|---|---|---|

| Condicionamento do Catalisador | 250°C | Tratamento com Plasma de Hidrogênio | Remoção de óxido e formação de gotículas de catalisador de índio |

| Deposição de Precursor | 100°C | Fase Gasosa de Baixa Energia | Revestimento uniforme de silício amorfo (a-Si) em estruturas complexas |

| Estabilização | Controlada | Gerenciamento Térmico | Previne redistribuição de gotículas e cristalização prematura |

Eleve Sua Pesquisa em Nanotecnologia com KINTEK

A precisão é fundamental no crescimento de nanofios de silício. Seja condicionando catalisadores ou depositando camadas precursoras uniformes, os sistemas avançados PECVD e CVD da KINTEK fornecem a estabilidade térmica e o controle de plasma necessários para suas estruturas topográficas mais complexas.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos fornos de laboratório personalizáveis de alta temperatura — incluindo sistemas Muffle, Tube, Rotary e a Vácuo — projetados para atender às necessidades únicas da ciência de materiais de ponta.

Pronto para otimizar seu processo de deposição? Entre em contato com a KINTEK hoje mesmo para discutir como nossas soluções personalizadas podem aprimorar a eficiência e os resultados de crescimento do seu laboratório.

Guia Visual

Referências

- Lei Wu, Linwei Yu. Step-necking growth of silicon nanowire channels for high performance field effect transistors. DOI: 10.1038/s41467-025-56376-x

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as especificações da fonte de alimentação de radiofrequência em equipamentos PECVD? Otimize o Controle de Plasma para Deposição Superior de Filmes

- Qual é o período de garantia para equipamentos PECVD? Maximize Seu Investimento com Confiabilidade a Longo Prazo

- Quais são as desvantagens dos reatores PECVD diretos? Evitar Danos e Contaminação do Substrato

- Para que serve o PECVD? Habilita a deposição de filmes finos a baixa temperatura para fabricação avançada

- Qual o papel do PECVD na produção de células solares? Aumente a Eficiência com Deposição Avançada de Películas Finas

- Quais são os fundamentos da PECVD? Desvende a Deposição de Filmes Finos em Baixa Temperatura

- Qual é a função do controle de polarização DC pulsada durante o ataque iônico? Domine a Adesão e Ativação de Superfície de Revestimento DLC

- Quais são algumas aplicações de sistemas PECVD? Descubra Soluções Versáteis de Filmes Finos para Sua Indústria