Em resumo, os sistemas PECVD são usados em uma vasta gama de indústrias para depositar filmes finos de alto desempenho. Aplicações chave são encontradas na microeletrônica para criar camadas isolantes e condutoras, na óptica para revestimentos antirreflexo e resistentes a arranhões, e em embalagens para criar filmes de barreira protetores. A versatilidade da tecnologia também se estende a dispositivos biomédicos, células solares e revestimentos resistentes ao desgaste para peças mecânicas.

O verdadeiro valor da PECVD reside não apenas nos filmes que cria, mas na sua capacidade de fazê-lo a baixas temperaturas. Esta única vantagem abre portas para aprimorar materiais — desde embalagens plásticas a eletrônicos sensíveis — que seriam destruídos por métodos tradicionais de deposição de alta temperatura.

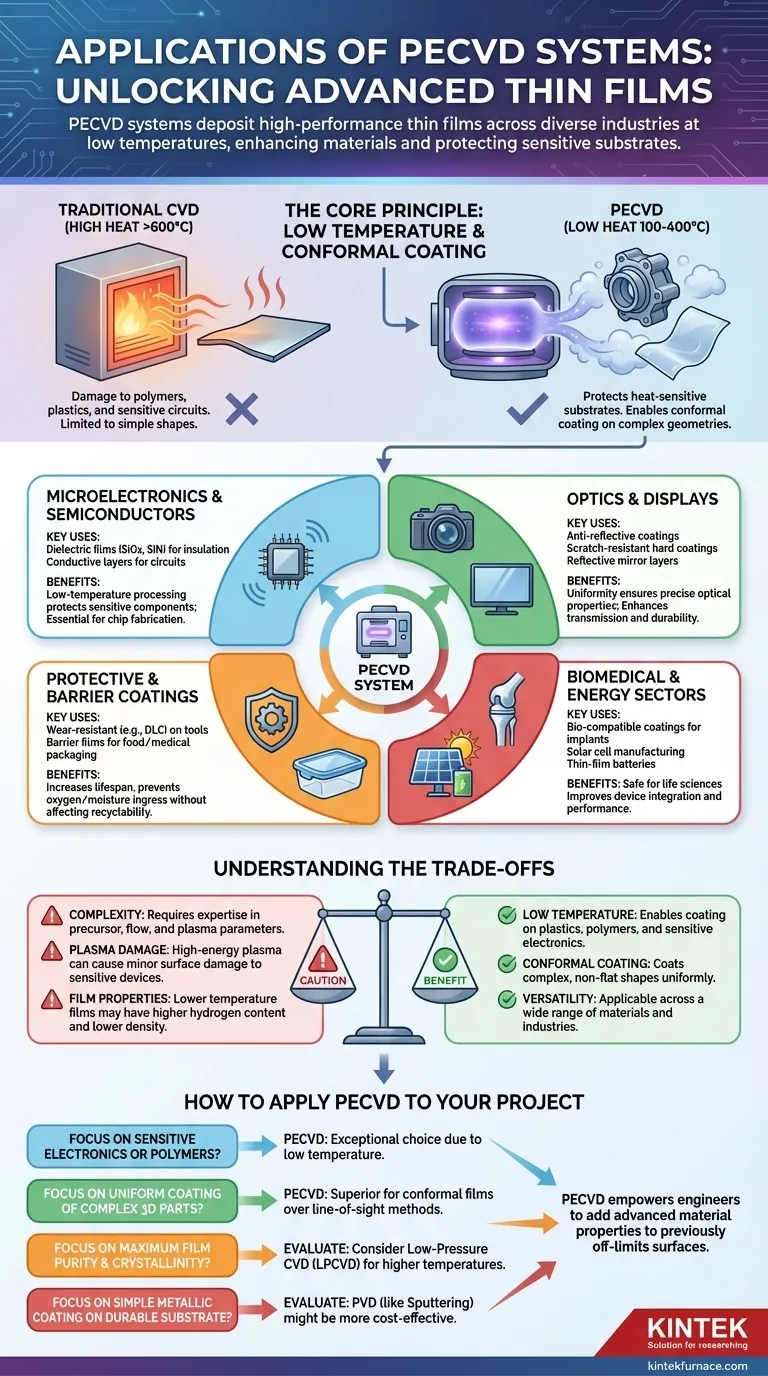

O Princípio Central: Por Que a Baixa Temperatura Muda Tudo

A característica definidora da Deposição Química a Vapor Assistida por Plasma (PECVD) é o uso de um plasma rico em energia para iniciar reações químicas, em vez de depender apenas de calor elevado. Esta diferença fundamental é o que a torna tão amplamente aplicável.

Protegendo Substratos Sensíveis ao Calor

A Deposição Química a Vapor (CVD) tradicional frequentemente requer temperaturas de 600-800°C ou superiores. Muitos materiais, como polímeros, plásticos e certos circuitos integrados, não suportam esse calor.

A PECVD opera em temperaturas muito mais baixas, tipicamente entre 100-400°C. Isso permite a deposição de filmes de alta qualidade sobre substratos sensíveis à temperatura sem causar danos, empenamento ou degradação.

Possibilitando Revestimento Conformado em Formas Complexas

Ao contrário de muitas técnicas de deposição por linha de visão (como evaporação ou pulverização catódica), os precursores em fase gasosa em um processo PECVD podem fluir ao redor e revestir objetos complexos e tridimensionais.

Esta capacidade de criar um revestimento uniforme e conformado em geometrias intrincadas torna-a inestimável para componentes com superfícies não planas, desde peças mecânicas a implantes médicos.

Principais Desdobramentos de Aplicações

A combinação de baixa temperatura, alta qualidade de filme e versatilidade desbloqueia um conjunto diversificado de usos industriais.

Em Microeletrônica e Semicondutores

Esta é uma aplicação primária para PECVD. É usada para depositar filmes dielétricos (isolantes), como dióxido de silício (SiO2) e nitreto de silício (SiN), que são fundamentais para construir circuitos integrados modernos.

Estes filmes isolam as camadas condutoras umas das outras, protegem o chip do ambiente e formam partes essenciais dos transistores. A PECVD também é usada para revestimentos fotossensíveis e condutores dentro do processo de microfabricação.

Em Óptica e Displays

A PECVD é utilizada para aplicar filmes finos precisos em lentes, espelhos e painéis de exibição. Estes revestimentos podem ser projetados para ter índices de refração específicos para criar propriedades antirreflexo, aumentando a transmissão de luz.

Outras aplicações ópticas incluem a criação de revestimentos duros e resistentes a arranhões duráveis ou camadas altamente refletivas para espelhos e outros componentes ópticos. A uniformidade do processo é crítica para alcançar um desempenho óptico consistente.

Em Revestimentos Protetores e de Barreira

Para engenharia mecânica, a PECVD pode depositar revestimentos extremamente duros e resistentes ao desgaste (como carbono do tipo diamante) em ferramentas e componentes, aumentando drasticamente sua vida útil.

Na indústria de embalagens alimentares e médicas, a PECVD é usada para aplicar uma camada de barreira fina e transparente (geralmente à base de silício) em filmes plásticos. Esta barreira impede a entrada de oxigênio e umidade, preservando o conteúdo sem afetar a reciclabilidade.

Nos Setores Biomédico e de Energia

A natureza de baixa temperatura da PECVD é crítica para as ciências da vida. É usada para revestir implantes médicos com materiais biocompatíveis que melhoram a integração com o corpo e previnem a rejeição. Outros usos incluem superfícies para culturas de células e sistemas avançados de liberação de medicamentos.

No setor de energia, a PECVD é um processo chave para a fabricação de células fotovoltaicas (painéis solares) e para o desenvolvimento de materiais de filme fino para baterias e armazenamento de energia de próxima geração.

Compreendendo as Compensações (Trade-offs)

Embora poderosa, a PECVD não é uma solução universal. Entender seu contexto operacional é fundamental para uma implementação bem-sucedida.

Complexidade do Precursor e do Plasma

A qualidade do filme final depende muito dos gases precursores utilizados, das taxas de fluxo de gás, da pressão e da potência do plasma. A otimização deste processo multivariável requer experiência significativa para alcançar as propriedades de filme desejadas.

Potencial de Danos Induzidos pelo Plasma

Embora a baixa temperatura proteja o substrato contra danos térmicos, o plasma de alta energia em si pode, por vezes, causar pequenos danos superficiais ou introduzir impurezas se não for cuidadosamente controlado. Esta é uma consideração crítica para dispositivos eletrônicos extremamente sensíveis.

Pureza e Densidade do Filme

Como a PECVD opera em temperaturas mais baixas, os filmes resultantes podem, por vezes, incorporar mais hidrogênio e ter uma densidade ligeiramente menor em comparação com os filmes obtidos com métodos de alta temperatura. Para aplicações que exigem a mais alta pureza ou qualidade cristalina, outros métodos podem ser mais adequados.

Como Aplicar Isto ao Seu Projeto

A sua escolha de tecnologia de deposição deve ser impulsionada inteiramente pelo seu material de substrato e pelas propriedades do filme desejadas.

- Se o seu foco principal são eletrônicos sensíveis ou substratos poliméricos: A PECVD é uma escolha excepcional devido ao seu processamento a baixa temperatura, que previne danos ao substrato.

- Se o seu foco principal é revestir peças 3D complexas de forma uniforme: A capacidade da PECVD de criar filmes conformados torna-a muito superior às técnicas de deposição por linha de visão.

- Se o seu foco principal é a máxima pureza e cristalinidade do filme: Você deve avaliar se a PECVD atende às suas necessidades ou se um método de temperatura mais alta, como a CVD a Baixa Pressão (LPCVD), é necessário.

- Se o seu foco principal é um revestimento metálico simples em um substrato durável: Um método de deposição física de vapor (PVD) mais simples, como a pulverização catódica (sputtering), pode ser mais econômico.

Em última análise, a PECVD permite que engenheiros adicionem propriedades de material avançadas a superfícies que antes estavam fora do alcance do aprimoramento por alta temperatura.

Tabela Resumo:

| Área de Aplicação | Usos Principais | Benefícios Chave |

|---|---|---|

| Microeletrônica e Semicondutores | Filmes dielétricos (ex: SiO2, SiN), camadas condutoras | Processamento a baixa temperatura, protege circuitos sensíveis |

| Óptica e Displays | Revestimentos antirreflexo, camadas resistentes a arranhões | Revestimento uniforme, propriedades ópticas precisas |

| Revestimentos Protetores e de Barreira | Revestimentos resistentes ao desgaste (ex: DLC), filmes de barreira para embalagens | Revestimento conformado em formas complexas, aumenta a durabilidade |

| Biomédico e Energia | Revestimentos biocompatíveis para implantes, fabricação de células solares | Permite o uso em substratos sensíveis ao calor, melhora o desempenho do dispositivo |

Desbloqueie todo o potencial da PECVD para seus projetos com a KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos Muffle, de Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Seja você dos setores de microeletrônica, óptica ou biomédico, nossa experiência garante desempenho e eficiência ideais. Entre em contato conosco hoje para discutir como podemos aprimorar as capacidades do seu laboratório e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as principais etapas do mecanismo PECVD? Domine a Deposição de Filmes Finos de Baixa Temperatura

- Como o PECVD difere dos processos tradicionais de CVD? Descubra a Deposição de Filmes Finos a Baixa Temperatura

- Quais são as desvantagens dos reatores PECVD diretos? Evitar Danos e Contaminação do Substrato

- Como o PECVD difere do CVD convencional? Desvende a Deposição de Películas Finas a Baixa Temperatura

- Como o PECVD difere do CVD tradicional? Desvende a deposição de filmes finos a baixas temperaturas

- O que é a deposição química a vapor assistida por plasma (PECVD) de baixa temperatura? Desbloqueie a deposição de filmes finos em materiais sensíveis

- Como o PECVD se compara aos revestimentos DLC? Entenda a Relação Processo vs Material

- Quais são as vantagens do PECVD de baixa temperatura? Obter filmes finos superiores em materiais sensíveis