Em sua essência, o mecanismo de Deposição Química em Fase Vapor Aprimorada por Plasma (PECVD) é um processo de cinco etapas que começa com a introdução de gases reagentes em uma câmara e a geração de um plasma. Este plasma cria espécies altamente reativas que se difundem para um substrato, reagem em sua superfície para formar um filme sólido e liberam subprodutos gasosos que são então removidos da câmara. O uso de plasma é o elemento chave que distingue este processo de outros métodos de deposição.

O PECVD aproveita a energia de um plasma, não apenas altas temperaturas, para impulsionar reações químicas. Esta diferença fundamental permite a deposição de filmes finos de alta qualidade em temperaturas significativamente mais baixas do que a Deposição Química em Fase Vapor (CVD) tradicional, possibilitando uma gama muito mais ampla de aplicações.

O Processo PECVD: Uma Análise Passo a Passo

Compreender o mecanismo PECVD envolve seguir a jornada das moléculas precursoras à medida que são transformadas de um gás em um filme sólido. Cada etapa é precisamente controlada para atingir as propriedades desejadas do filme.

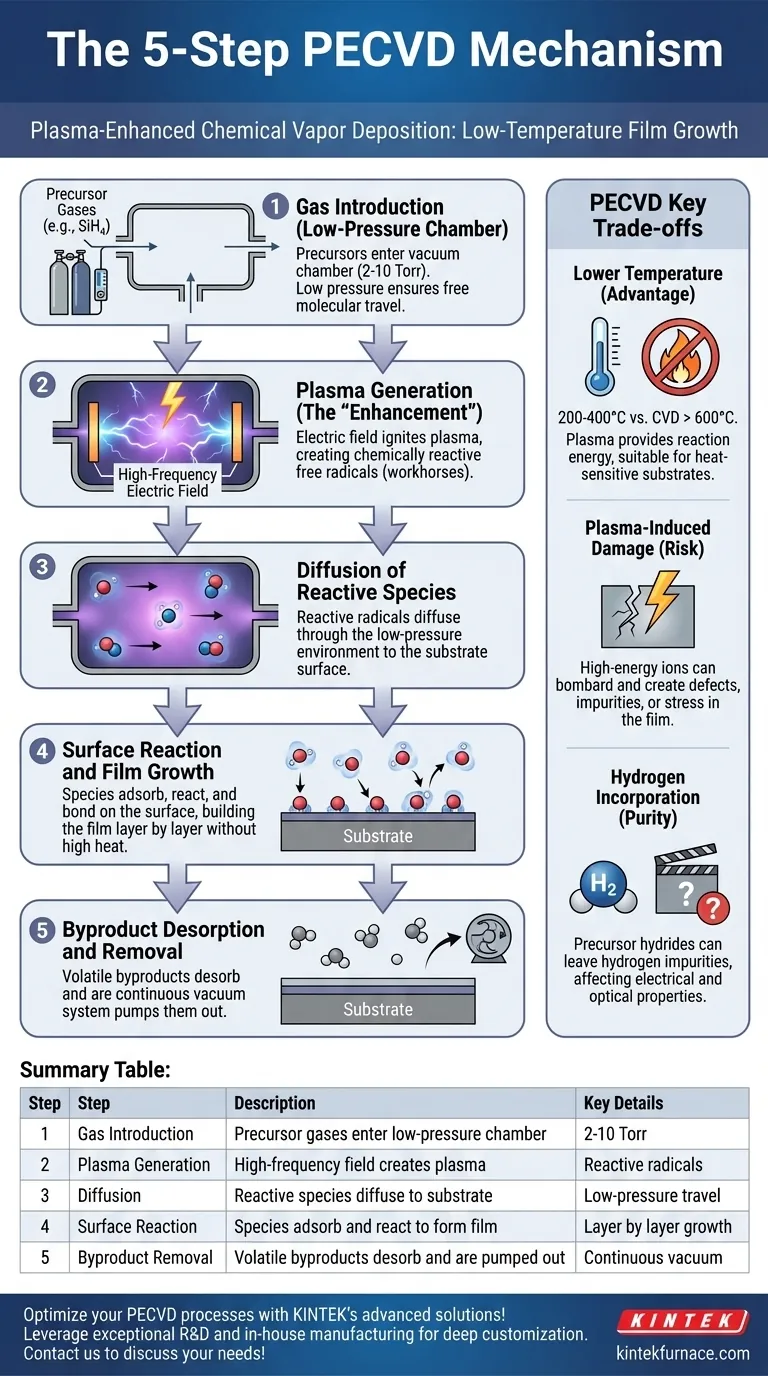

Etapa 1: Introdução de Gás em uma Câmara de Baixa Pressão

O processo começa com a introdução de quantidades cuidadosamente medidas de gases reagentes, conhecidos como precursores, em uma câmara de vácuo.

A câmara é mantida em baixa pressão, tipicamente na faixa de 2-10 Torr. Essa baixa pressão é crítica para gerar um plasma estável e garantir que as moléculas reagentes possam viajar livremente para o substrato.

Etapa 2: Geração de Plasma (O "Aprimoramento")

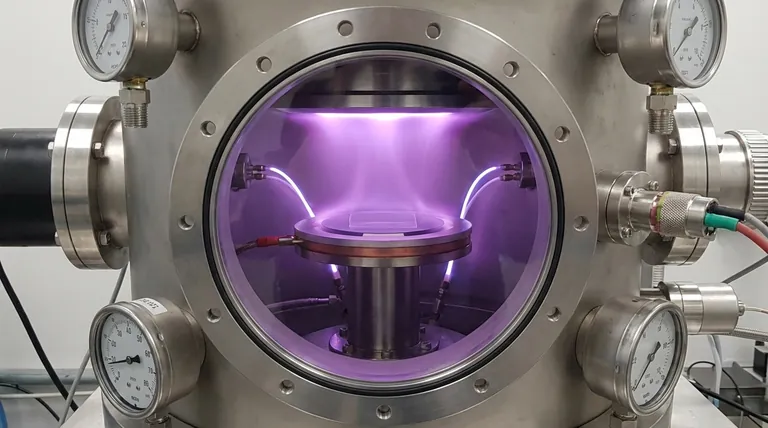

Esta é a etapa definidora do PECVD. Um campo elétrico de alta frequência é aplicado através do gás na câmara, removendo elétrons das moléculas precursoras.

Essa ação acende um plasma, um gás parcialmente ionizado contendo íons, elétrons e uma alta concentração de radicais livres quimicamente reativos. Esses radicais são os principais responsáveis pelo processo PECVD.

Etapa 3: Difusão de Espécies Reativas

Os radicais livres altamente reativos e outras espécies criadas no plasma não reagem na fase gasosa. Em vez disso, eles se difundem através do ambiente de baixa pressão e viajam em direção à superfície do substrato.

O caminho e a energia com que essas espécies chegam ao substrato são parâmetros chave que influenciam a densidade e o estresse do filme final.

Etapa 4: Reação na Superfície e Crescimento do Filme

Assim que as espécies reativas atingem o substrato, elas se adsorvem na superfície, o que significa que elas aderem a ela.

Como essas espécies já estão altamente energizadas pelo plasma, elas podem reagir e se ligar à superfície (e umas às outras) sem exigir alta energia térmica. Essa sequência de adsorção e reação na superfície constrói o filme fino, camada por camada.

Etapa 5: Dessorção e Remoção de Subprodutos

As reações químicas na superfície frequentemente produzem subprodutos voláteis indesejados. Essas moléculas subproduto se dessorvem (se desprendem) da superfície do filme em crescimento.

Um sistema de vácuo contínuo bombeia esses subprodutos gasosos para fora da câmara de reação, mantendo a superfície limpa e permitindo que o processo de deposição continue de forma eficiente.

Compreendendo os Principais Comprometimentos

Embora poderoso, o uso de plasma introduz vantagens e desafios específicos que são cruciais para entender o controle do processo.

A Principal Vantagem: Baixa Temperatura

O principal benefício do PECVD é sua capacidade de depositar filmes em baixas temperaturas (tipicamente 200-400°C), enquanto o CVD tradicional pode exigir 600-1000°C ou mais.

Isso é possível porque o plasma fornece a energia necessária para quebrar as ligações químicas, um papel tipicamente preenchido pelo calor. Isso torna o PECVD adequado para substratos sensíveis à temperatura, como plásticos ou dispositivos microeletrônicos totalmente fabricados.

O Risco Inerente: Dano Induzido por Plasma

O plasma não é totalmente gentil. Íons de alta energia podem bombardear o substrato e o filme em crescimento, potencialmente criando defeitos, impurezas ou tensões indesejadas.

Controlar a potência e a frequência do plasma é um delicado ato de equilíbrio entre criar espécies reativas suficientes para uma boa taxa de deposição e minimizar esse bombardeamento prejudicial.

A Consideração de Pureza: Incorporação de Hidrogênio

Muitos precursores comuns de PECVD são hidretos (por exemplo, silano, SiH₄, para deposição de dióxido de silício). Um efeito colateral comum é a incorporação de hidrogênio no filme final.

Este hidrogênio incorporado pode afetar as propriedades elétricas e ópticas do filme. Embora às vezes desejável, é frequentemente uma impureza que deve ser minimizada através de um ajuste cuidadoso do processo.

Fazendo a Escolha Certa para o seu Objetivo

Seu objetivo específico determina como você deve abordar o processo PECVD e seus parâmetros.

- Se seu foco principal é depositar em materiais sensíveis ao calor: PECVD é sua escolha ideal, pois o plasma, não a alta temperatura, fornece a energia necessária para a reação.

- Se seu foco principal é atingir a maior pureza do filme: Você deve otimizar cuidadosamente a potência do plasma para minimizar o dano iônico e considerar o recozimento pós-deposição para expulsar impurezas como o hidrogênio.

- Se seu foco principal é maximizar a velocidade de deposição: Uma maior potência de plasma e fluxo de gás geralmente aumentarão a taxa de crescimento do filme, mas isso deve ser equilibrado com os potenciais impactos na qualidade do filme.

Em última análise, dominar o PECVD vem de entender que o plasma não é apenas uma fonte de energia, mas um ingrediente ativo que você pode ajustar para controlar as propriedades do material final.

Tabela Resumo:

| Etapa | Descrição | Detalhes Chave |

|---|---|---|

| 1 | Introdução de Gás | Gases precursores entram em uma câmara de vácuo de baixa pressão (2-10 Torr) |

| 2 | Geração de Plasma | Campo elétrico de alta frequência cria plasma com radicais reativos |

| 3 | Difusão | Espécies reativas se difundem para a superfície do substrato |

| 4 | Reação na Superfície | Espécies se adsorvem e reagem para formar o filme sólido |

| 5 | Remoção de Subprodutos | Subprodutos voláteis dessorvem e são bombeados para fora |

Otimize seus processos PECVD com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura, como Sistemas CVD/PECVD, adaptados às suas necessidades experimentais exclusivas. Nossas capacidades de personalização profunda garantem controle preciso para deposição em baixa temperatura, minimizando danos induzidos por plasma e aprimorando a qualidade do filme. Entre em contato conosco hoje para discutir como nossa experiência pode impulsionar sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais são as principais vantagens dos fornos tubulares PECVD em comparação com os fornos tubulares CVD? Temperatura mais Baixa, Deposição Mais Rápida, e Mais

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Qual é o papel da temperatura no PECVD? Otimizar a Qualidade do Filme e a Proteção do Substrato

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- O que são filmes de barreira a gases e como o PECVD está envolvido na sua criação? Descubra Soluções Avançadas de Embalagem