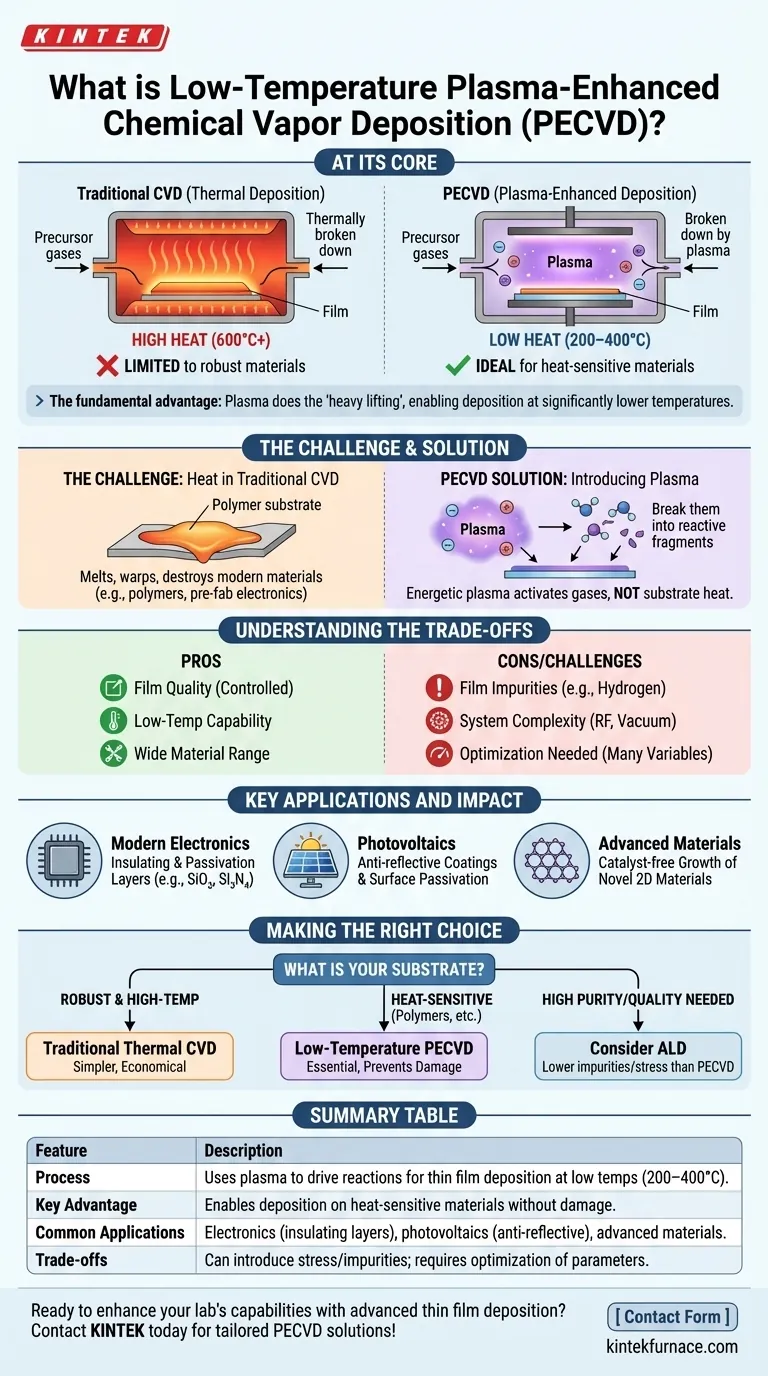

Em sua essência, a deposição química a vapor assistida por plasma (PECVD) de baixa temperatura é um processo sofisticado para depositar filmes excepcionalmente finos em uma superfície. Ao contrário dos métodos tradicionais que dependem de calor intenso, o PECVD usa um gás energizado, ou plasma, para impulsionar as reações químicas necessárias para formar o filme. Essa diferença crítica permite a deposição de alta qualidade em temperaturas significativamente mais baixas, tornando-o indispensável para a fabricação em materiais sensíveis ao calor.

A vantagem fundamental do PECVD é o uso de plasma para fazer o "trabalho pesado" de decompor os precursores químicos. Isso permite que a deposição ocorra em temperaturas significativamente mais baixas, abrindo uma gama de aplicações em materiais sensíveis que seriam danificados pelos métodos convencionais de alta temperatura.

O Desafio: Calor na Deposição Tradicional

Para entender o valor do PECVD, deve-se primeiro entender as limitações de seu predecessor, a Deposição Química a Vapor (CVD) convencional.

A Abordagem Convencional do CVD

O CVD tradicional é análogo à panificação. Um substrato (a superfície a ser revestida) é colocado em uma câmara de alta temperatura, e gases precursores são introduzidos. O calor intenso fornece a energia térmica necessária para decompor esses gases e fazer com que reajam na superfície do substrato, construindo lentamente um filme sólido e fino.

A Limitação das Altas Temperaturas

Essa dependência do calor é uma grande restrição. Muitos materiais modernos, como polímeros, plásticos ou dispositivos semicondutores complexos com componentes pré-existentes, não podem suportar as altas temperaturas exigidas para o CVD térmico. O calor os faria derreter, deformar ou serem funcionalmente destruídos.

Como o PECVD Resolve o Problema da Temperatura

O PECVD revoluciona esse processo, substituindo a maior parte da energia térmica necessária pela energia do plasma.

Introduzindo o Plasma: A Principal Inovação

O plasma é frequentemente chamado de quarto estado da matéria. É um gás que foi energizado – geralmente por um campo de radiofrequência (RF) ou micro-ondas – a ponto de seus átomos serem quebrados em uma sopa altamente reativa de íons, elétrons e radicais livres.

Em vez de aquecer lentamente os materiais, o PECVD usa esse plasma energizado para ativá-los instantaneamente. Os elétrons energéticos dentro do plasma colidem com as moléculas estáveis do gás precursor, fragmentando-as em fragmentos reativos.

O Mecanismo de Ativação do Plasma

Essas espécies reativas recém-criadas são quimicamente instáveis e ansiosas para se ligar. Elas se depositam prontamente na superfície do substrato, que é mantida a uma temperatura muito mais baixa (normalmente 200–400°C), e formam o filme fino desejado.

O plasma fornece a energia de ativação para a reação, não o calor do substrato. Este é o princípio central que permite a deposição de "baixa temperatura".

Compreendendo as Compensações

Embora poderoso, o PECVD não é uma solução universal. Ele introduz seu próprio conjunto de considerações técnicas.

Qualidade e Pureza do Filme

O bombardeio energético do plasma pode, às vezes, incorporar outros elementos (como hidrogênio de gases precursores) no filme ou induzir estresse interno. Controlar a potência do plasma, a química do gás e a pressão é fundamental para obter um filme com a densidade, pureza e propriedades mecânicas desejadas.

Complexidade do Equipamento e do Processo

Um sistema PECVD é inerentemente mais complexo do que um forno CVD térmico. Ele requer hardware sofisticado para gerar e conter o plasma, incluindo geradores de RF, bombas de vácuo e sistemas intrincados de entrega de gás.

A Necessidade de Otimização

Alcançar uma propriedade de filme específica não é trivial. Requer otimização cuidadosa de inúmeras variáveis, incluindo taxas de fluxo de gás, pressão, potência do plasma, frequência e temperatura do substrato. Esse processo pode ser mais complexo do que ajustar um processo térmico mais simples.

Principais Aplicações e Impacto

A capacidade do PECVD de revestir materiais sensíveis o tornou uma tecnologia fundamental em várias indústrias de alta tecnologia.

Eletrônicos Modernos

É usado para depositar camadas isolantes e de passivação cruciais (como dióxido de silício e nitreto de silício) em microchips depois que transistores sensíveis já foram fabricados.

Fotovoltaicos

Na fabricação de células solares, o PECVD é usado para aplicar revestimentos antirreflexos e camadas de passivação de superfície, o que aumenta diretamente a eficiência da célula.

Materiais Avançados

A técnica permite o crescimento sem catalisador de novos materiais 2D, simplificando a produção e reduzindo possíveis fontes de contaminação para dispositivos de próxima geração.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma técnica de deposição depende inteiramente do material do seu substrato e das propriedades desejadas do filme.

- Se o seu foco principal é a deposição econômica em substratos robustos de alta temperatura: O CVD térmico tradicional pode ser uma solução mais simples e econômica.

- Se o seu foco principal é revestir materiais sensíveis à temperatura, como polímeros ou eletrônicos pré-fabricados: O PECVD de baixa temperatura é a escolha essencial e muitas vezes a única viável para evitar danos ao substrato.

- Se o seu foco principal é alcançar a maior pureza e qualidade cristalina possível do filme: Você deve pesar o PECVD contra outros métodos, como a Deposição por Camadas Atômicas (ALD), pois o plasma pode introduzir impurezas ou estresse.

Em última análise, dominar o PECVD é alavancar sua capacidade única de desacoplar a energia da reação do calor, permitindo a criação de materiais avançados que de outra forma seriam impossíveis de fabricar.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Processo | Usa plasma para impulsionar reações químicas para deposição de filmes finos em baixas temperaturas (200–400°C). |

| Principal Vantagem | Permite a deposição em materiais sensíveis ao calor sem danos, ao contrário dos métodos tradicionais de alta temperatura. |

| Aplicações Comuns | Eletrônicos (camadas isolantes), fotovoltaicos (revestimentos antirreflexos), materiais avançados (crescimento 2D). |

| Compensações | Pode introduzir estresse ou impurezas no filme; requer otimização da potência do plasma, química do gás e pressão. |

Pronto para aprimorar as capacidades do seu laboratório com deposição avançada de filmes finos? Na KINTEK, somos especializados em soluções de fornos de alta temperatura, incluindo sistemas CVD/PECVD, apoiados por P&D excepcional e fabricação interna. Nossa profunda personalização garante que atendemos às suas necessidades experimentais exclusivas, seja você trabalhando com materiais sensíveis em eletrônicos, fotovoltaicos ou materiais avançados. Entre em contato conosco hoje para discutir como nossas soluções PECVD personalizadas podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico