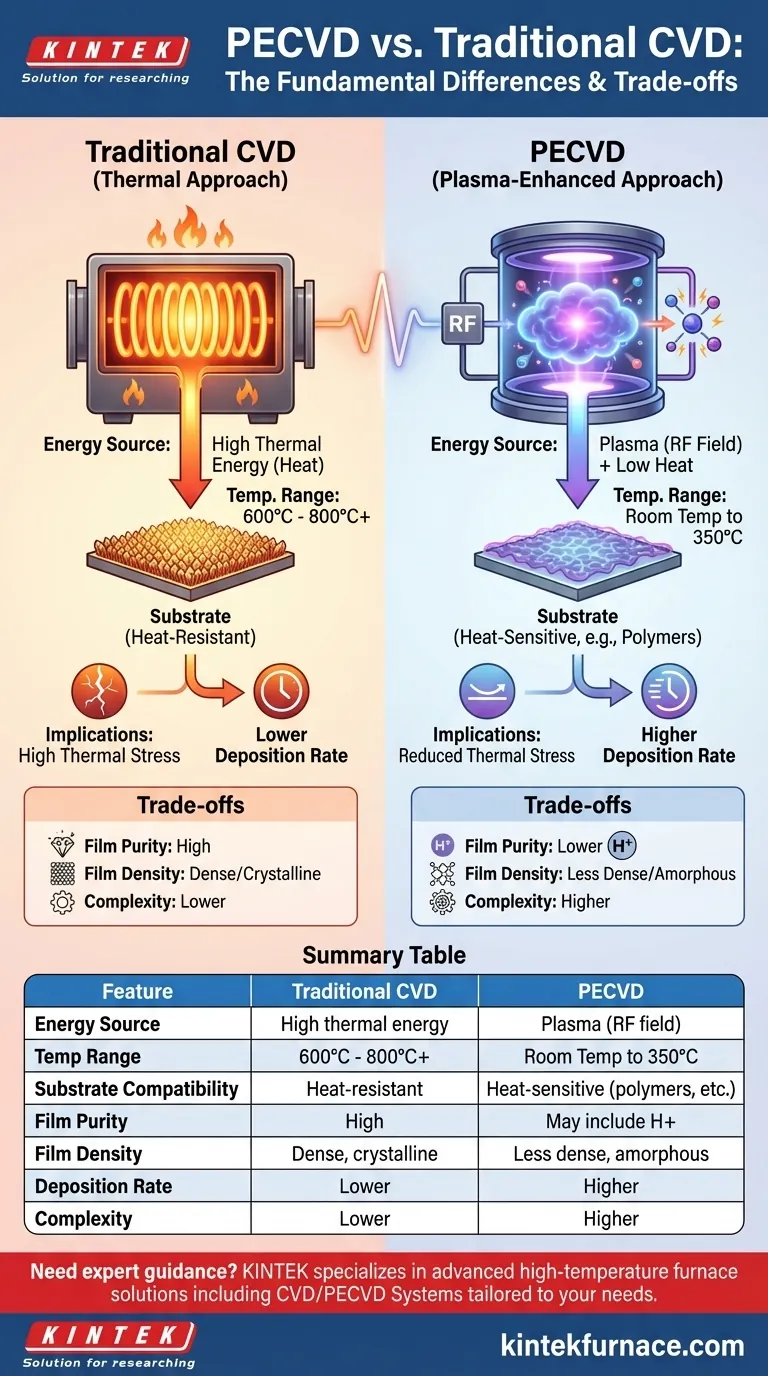

A diferença fundamental entre a Deposição Química de Vapor Aprimorada por Plasma (PECVD) e a Deposição Química de Vapor (CVD) convencional é a fonte de energia usada para impulsionar a reação. Enquanto o CVD tradicional depende exclusivamente de alta energia térmica (calor) para decompor os gases precursores, o PECVD usa um plasma energizado para iniciar as reações químicas. Isso permite que o PECVD deposite filmes finos de alta qualidade em temperaturas significativamente mais baixas.

Em sua essência, a escolha entre CVD e PECVD é uma troca entre temperatura e complexidade do processo. O uso de plasma pelo PECVD permite a deposição em materiais sensíveis ao calor, uma tarefa impossível para o CVD convencional de alta temperatura.

A Distinção Central: Fonte de Energia e Temperatura

O método usado para fornecer energia dita as condições de operação e, consequentemente, as aplicações para cada técnica de deposição.

CVD Tradicional: A Abordagem Térmica

O CVD convencional é um processo puramente termoquímico. Os gases precursores são introduzidos em uma câmara de reação onde o substrato é aquecido a temperaturas muito altas, tipicamente entre 600°C e 800°C, e às vezes muito mais.

Esse calor intenso fornece a energia de ativação necessária para quebrar as ligações químicas nos gases precursores, permitindo que eles reajam e se depositem como um filme fino sólido na superfície do substrato.

PECVD: A Abordagem Aprimorada por Plasma

O PECVD introduz um terceiro elemento na câmara: o plasma. Plasma, muitas vezes chamado de quarto estado da matéria, é um gás que foi energizado, geralmente por um campo de radiofrequência (RF), até que seus átomos sejam ionizados.

Esse processo cria uma mistura de elétrons de alta energia, íons e radicais livres reativos. Essas espécies altamente reativas colidem com as moléculas do gás precursor, quebrando-as e impulsionando a reação de deposição.

O Papel do Plasma

Como o plasma — e não apenas o calor — fornece a energia para a reação, o substrato pode ser mantido em uma temperatura muito mais baixa. Os processos de PECVD geralmente operam de temperatura ambiente até cerca de 350°C.

Isso torna o plasma o fator possibilitador para a deposição em baixa temperatura, expandindo fundamentalmente a gama de materiais que podem ser revestidos.

Implicações Práticas da Diferença de Temperatura

A drástica redução na temperatura do processo não é apenas um detalhe menor; é a principal razão para a ampla adoção do PECVD e tem consequências significativas para a fabricação.

Compatibilidade do Substrato

Esta é a vantagem mais significativa do PECVD. O calor elevado do CVD tradicional destruiria ou danificaria substratos sensíveis à temperatura, como polímeros, plásticos e dispositivos semicondutores totalmente fabricados.

A operação em baixa temperatura do PECVD o torna a escolha padrão para depositar filmes nesses tipos de materiais.

Tensão Térmica Reduzida

Altas temperaturas fazem com que os materiais se expandam, e eles se contraem ao resfriar. Isso pode criar tensão mecânica significativa entre o substrato e o filme recém-depositado, levando a rachaduras, descascamento ou empenamento.

Ao minimizar a diferença de temperatura, o PECVD reduz significativamente a tensão térmica no produto final, melhorando sua confiabilidade e integridade.

Taxa de Deposição

Em temperaturas mais baixas, o PECVD pode frequentemente alcançar taxas de deposição mais altas do que um processo CVD puramente térmico faria na mesma temperatura. O plasma cria ativamente uma alta concentração de espécies reativas, acelerando o crescimento do filme.

Entendendo as Compensações

Embora a baixa temperatura seja um grande benefício, a escolha do PECVD introduz seu próprio conjunto de considerações. O uso de plasma não é um "almoço grátis".

Pureza do Filme e Contaminação

O processo de plasma pode incorporar elementos dos gases precursores, como o hidrogênio, no filme depositado. Essa contaminação pode alterar as propriedades elétricas ou ópticas do filme.

O CVD de alta temperatura tradicional frequentemente produz filmes mais puros porque a alta energia térmica é mais eficaz em expelir tais impurezas, resultando em um depósito mais limpo.

Densidade e Estrutura do Filme

O calor elevado no CVD convencional dá aos átomos na superfície mais energia para se moverem e se acomodarem em uma estrutura ideal, densa e frequentemente cristalina.

Os filmes de PECVD, depositados em temperaturas mais baixas, podem ser, às vezes, menos densos ou mais amorfos (menos cristalinos) porque os átomos têm menos mobilidade superficial durante o crescimento.

Complexidade do Processo e Equipamento

Um sistema PECVD é inerentemente mais complexo do que um sistema CVD térmico tradicional. Ele requer um gerador de energia RF, redes de correspondência e projetos de câmara sofisticados para gerar e sustentar um plasma uniforme.

Isso aumenta o custo do equipamento e a complexidade da manutenção em comparação com sistemas puramente térmicos mais simples.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de deposição correto requer combinar as capacidades do processo com as limitações do seu substrato e as características de filme desejadas.

- Se seu foco principal é depositar em materiais sensíveis à temperatura: PECVD é sua única opção viável, pois sua baixa temperatura de processo evita danos ao substrato.

- Se seu foco principal é alcançar a mais alta pureza e densidade de filme possíveis: O CVD de alta temperatura tradicional é frequentemente a escolha superior, desde que seu substrato possa suportar o calor.

- Se seu foco principal é encontrar um equilíbrio entre alto rendimento e boa qualidade de filme para produção industrial: O PECVD frequentemente oferece o melhor compromisso, permitindo deposição rápida em temperaturas moderadas compatíveis com muitas aplicações.

Em última análise, sua decisão é governada pelo equilíbrio entre o orçamento térmico do seu substrato e os requisitos de desempenho específicos do filme fino final.

Tabela Resumo:

| Característica | CVD Tradicional | PECVD |

|---|---|---|

| Fonte de Energia | Alta energia térmica (calor) | Plasma (campo RF) |

| Faixa de Temperatura Típica | 600°C a 800°C+ | Temperatura ambiente a 350°C |

| Compatibilidade do Substrato | Apenas materiais resistentes ao calor | Materiais sensíveis ao calor (ex: polímeros, semicondutores) |

| Pureza do Filme | Alta, com menos impurezas | Pode incluir contaminação por hidrogênio |

| Densidade do Filme | Frequentemente denso e cristalino | Pode ser menos denso ou amorfo |

| Taxa de Deposição | Mais baixa na mesma temperatura | Mais alta em temperaturas mais baixas |

| Complexidade do Equipamento | Menor | Maior (requer sistemas de RF) |

Precisa de orientação especializada para selecionar o forno certo para seus processos de PECVD ou CVD? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos de Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, todos apoiados por um forte P&D interno e profundas capacidades de personalização. Se você está trabalhando com substratos sensíveis ao calor ou requer propriedades de filme precisas, podemos ajudar a otimizar a eficiência e os resultados do seu laboratório. Contate-nos hoje para discutir como nossas soluções podem beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura