As principais desvantagens de um reator PECVD direto são o bombardeamento iônico direto do substrato e a contaminação pela erosão do eletrodo. Como o substrato é colocado diretamente no campo de plasma, ele é exposto a íons energéticos que podem causar danos físicos. Simultaneamente, os próprios eletrodos são bombardeados, fazendo com que o material se dissipe e seja incorporado à película em crescimento como impurezas.

A questão central com o PECVD direto é o seu design fundamental: o substrato é imerso no mesmo plasma usado para criar os precursores do filme. Essa simplicidade na configuração cria uma troca inerente, contrapondo a eficiência da deposição ao risco de danos ao substrato e redução da pureza do filme.

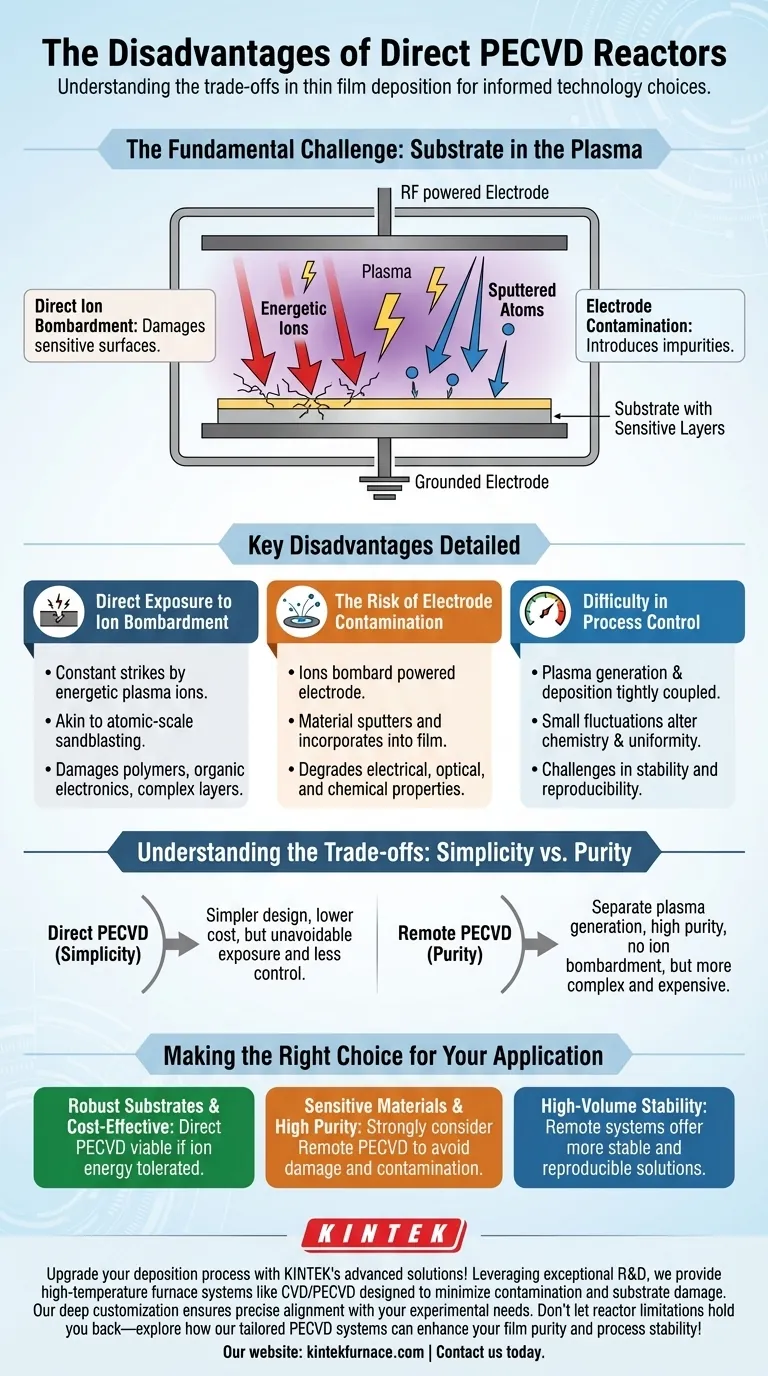

O Desafio Fundamental: Substrato no Plasma

A característica definidora de um reator PECVD direto, tipicamente um sistema de plasma acoplado capacitivamente (CCP), é que o substrato fica em um dos eletrodos usados para gerar o plasma. Essa arquitetura é a causa direta de suas principais desvantagens.

Exposição Direta ao Bombardeamento Iônico

Em um sistema PECVD direto, o substrato é constantemente atingido por íons energéticos do plasma. Isso é semelhante a um jateamento de areia suave e em escala atômica.

Embora essa energia iônica possa, às vezes, ser benéfica para a densidade do filme, ela se torna uma desvantagem significativa ao trabalhar com materiais sensíveis. Esse bombardeamento pode danificar a superfície de polímeros, eletrônicos orgânicos ou camadas complexas de dispositivos semicondutores já presentes na bolacha.

O Risco de Contaminação do Eletrodo

Os mesmos íons que bombardeiam o substrato também atingem o eletrodo energizado (e as paredes da câmara circundante). Esse bombardeamento pode ejetar fisicamente, ou "pulverizar", átomos do material do eletrodo.

Esses átomos pulverizados viajam pela câmara e podem ser incorporados ao filme à medida que ele cresce no substrato. Isso introduz contaminantes metálicos ou outros, que podem degradar severamente as propriedades elétricas, ópticas ou químicas desejadas do filme.

Dificuldade no Controle do Processo

Como a geração de plasma e a deposição do filme ocorrem no mesmo espaço físico, os processos são fortemente acoplados. Pequenas flutuações na potência, pressão do gás ou temperatura podem alterar a química e a uniformidade do plasma.

Isso torna desafiador alcançar condições altamente estáveis e reproduzíveis, especialmente em comparação com sistemas onde a geração de plasma é separada da câmara de deposição.

Entendendo os Trade-offs: Simplicidade vs. Pureza

Nenhuma tecnologia é escolhida sem razão. As desvantagens do PECVD direto devem ser ponderadas em relação aos seus benefícios, que giram principalmente em torno da simplicidade e do custo.

A Vantagem da Simplicidade

Os reatores PECVD diretos são frequentemente mais simples em design e operação do que suas alternativas. Com menos componentes e uma configuração mais direta, eles podem ser menos dispendiosos para construir e manter. Isso os torna uma opção atraente para muitas aplicações onde a mais alta pureza ou o processamento mais suave não é um requisito estrito.

O Problema Inerente de Pureza e Dano

A compensação por essa simplicidade é a exposição inevitável do substrato ao ambiente de plasma agressivo. Não é possível desacoplar a geração de plasma do processo de deposição. Isso significa que você tem menos controle independente sobre a energia e o fluxo de íons na superfície do substrato.

Quando Considerar Alternativas

As limitações do PECVD direto levaram ao desenvolvimento de sistemas PECVD indiretos ou remotos. Nesses projetos, o plasma é gerado em uma câmara separada, e apenas as espécies químicas reativas desejadas (radicais) são fluídas sobre o substrato. Essa abordagem praticamente elimina tanto o bombardeamento iônico quanto a contaminação do eletrodo, mas ao custo de um sistema mais complexo e caro.

Fazendo a Escolha Certa para sua Aplicação

A seleção da tecnologia de deposição correta requer uma compreensão clara do objetivo principal do seu projeto. As desvantagens do PECVD direto podem ser falhas críticas para uma aplicação, mas trocas aceitáveis para outra.

- Se o seu foco principal é a deposição econômica em substratos robustos: O PECVD direto pode ser uma escolha viável e econômica, especialmente se o material puder suportar alguma energia iônica.

- Se o seu foco principal é depositar filmes de alta pureza em materiais sensíveis (como polímeros ou eletrônicos): Você deve considerar fortemente uma alternativa como o PECVD remoto para evitar danos ao substrato e contaminação dos eletrodos.

- Se o seu foco principal é alcançar a máxima estabilidade do processo para fabricação em alto volume: O acoplamento inerente no PECVD direto exige um controle de processo excepcionalmente rigoroso, e um sistema remoto pode oferecer uma solução mais estável e reproduzível.

Em última análise, a escolha da ferramenta certa depende de uma avaliação clara das compensações entre o custo do sistema, a complexidade do processo e a qualidade final do filme que sua aplicação exige.

Tabela Resumo:

| Desvantagem | Impacto |

|---|---|

| Bombardeamento Iônico Direto | Danos físicos a substratos sensíveis como polímeros e eletrônicos |

| Contaminação do Eletrodo | Introdução de impurezas, degradando as propriedades elétricas e ópticas do filme |

| Dificuldade no Controle do Processo | Desafios em alcançar condições estáveis e reproduzíveis devido a processos acoplados |

Atualize seu processo de deposição com as soluções avançadas da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura, como sistemas CVD/PECVD, projetados para minimizar a contaminação e os danos ao substrato. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas. Não deixe que as limitações do reator o impeçam — entre em contato conosco hoje para explorar como nossos sistemas PECVD personalizados podem melhorar a pureza do seu filme e a estabilidade do processo!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases