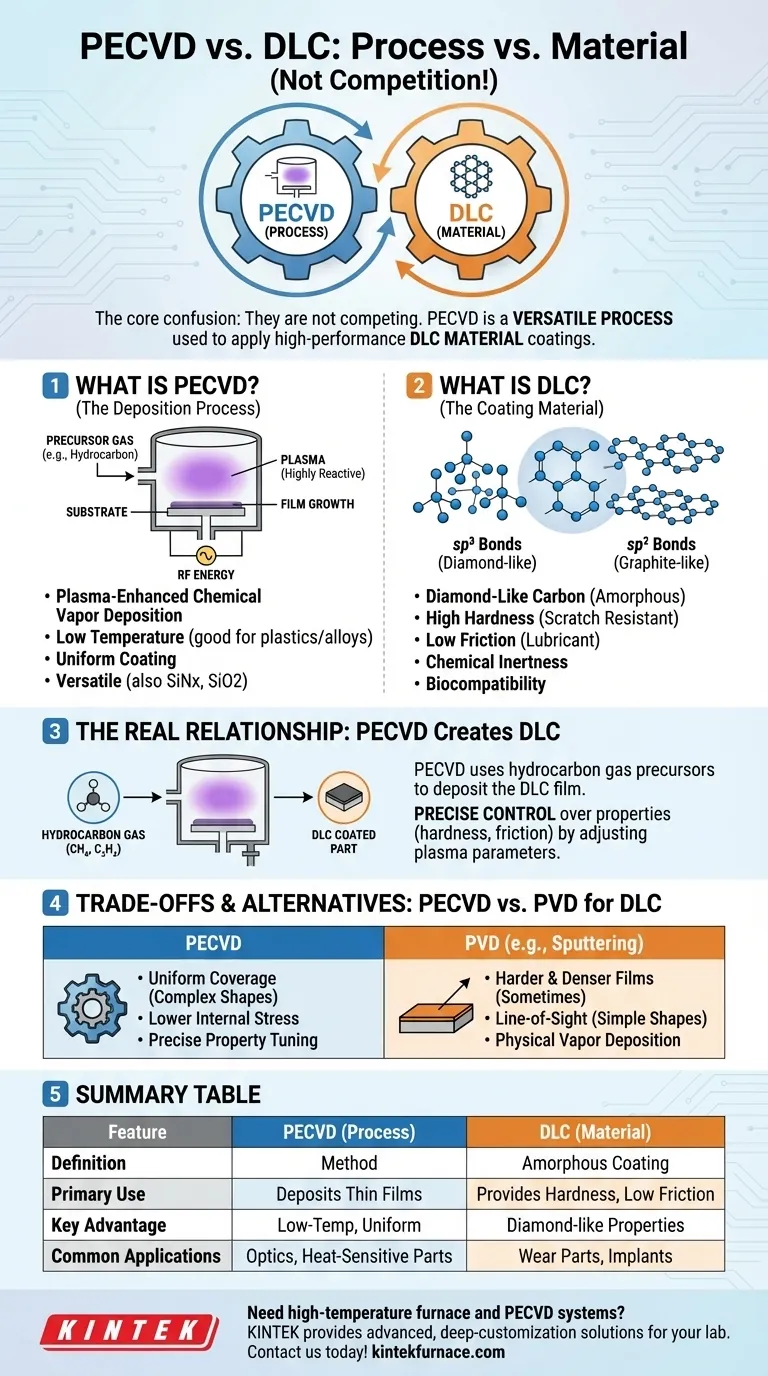

O ponto fundamental de confusão é que a Deposição Química de Vapor Potencializada por Plasma (PECVD) e o Carbono Semelhante ao Diamante (DLC) não são tecnologias concorrentes. O PECVD é um processo usado para aplicar um revestimento de filme fino, enquanto o DLC é um material específico ou tipo de revestimento. Na verdade, o PECVD é um dos principais processos industriais usados para depositar revestimentos DLC em uma superfície.

O mal-entendido central é formular isso como "PECVD vs. DLC". A relação correta é que o PECVD é um processo versátil que pode ser usado para criar revestimentos de material DLC de alto desempenho, entre muitos outros.

O que é PECVD? O Processo de Deposição

PECVD é a sigla para Plasma-Enhanced Chemical Vapor Deposition (Deposição Química de Vapor Potencializada por Plasma). É um método para aplicar filmes extremamente finos de material sobre um substrato.

Como Funciona

O processo ocorre dentro de uma câmara de vácuo. Um gás precursor (ou uma mistura de gases) contendo os elementos para o filme desejado é introduzido.

Energia, tipicamente de radiofrequência (RF), é aplicada à câmara, o que inflama o gás em um plasma — um estado da matéria altamente reativo e ionizado.

Este plasma reativo decompõe os gases precursores, e os átomos ou fragmentos moleculares resultantes se condensam e se recombinam na superfície do substrato, construindo o filme camada por camada.

A Vantagem Chave: Baixa Temperatura

O aspecto "potencializado por plasma" permite que todo este processo ocorra em temperaturas muito mais baixas do que a Deposição Química de Vapor (CVD) tradicional.

Isto é fundamental para revestir materiais sensíveis ao calor, como plásticos, polímeros ou certas ligas metálicas que seriam danificadas ou deformadas por processos de alta temperatura.

Uma Ferramenta Versátil

O PECVD não se limita a um tipo de revestimento. Ao mudar os gases precursores, ele pode ser usado para depositar uma ampla gama de materiais, incluindo nitreto de silício (SiNx), dióxido de silício (SiO2) para aplicações ópticas e vários filmes à base de carbono.

O que é DLC? O Material de Revestimento

Diamond-Like Carbon (DLC), ou Carbono Semelhante ao Diamante, é uma classe de material de carbono amorfo. Não é diamante puro, mas exibe muitas das propriedades desejáveis do diamante.

Uma Estrutura Atômica Única

Os filmes de DLC contêm uma mistura de dois tipos de ligações de carbono: ligações sp³ (o tipo encontrado no diamante) e ligações sp² (o tipo encontrado no grafite).

A proporção dessas ligações determina as propriedades do material. Uma porcentagem maior de ligações sp³ geralmente resulta em um revestimento mais duro e mais "semelhante ao diamante".

Propriedades e Benefícios Principais

Engenheiros escolhem o DLC por sua combinação excepcional de propriedades:

- Alta Dureza: Proporciona excelente resistência a arranhões e desgaste.

- Baixo Atrito: Atua como um lubrificante sólido, reduzindo a perda de energia e o desgaste dos componentes.

- Inércia Química: Protege a peça subjacente contra corrosão e ataque químico.

- Biocompatibilidade: Torna-o adequado para implantes e dispositivos médicos.

A Relação Real: Usando PECVD para Criar DLC

O PECVD é o motor que impulsiona a criação de muitos revestimentos DLC. O processo e o material trabalham em conjunto.

Como o PECVD Deposita um Filme DLC

Para criar um revestimento DLC, um gás hidrocarboneto como metano (CH₄) ou acetileno (C₂H₂) é usado como precursor na câmara de PECVD.

O plasma decompõe essas moléculas de hidrocarboneto. Os átomos de carbono e hidrogênio então se recombinam na superfície do componente, formando o filme DLC amorfo e duro (frequentemente designado como a-C:H).

Controle Preciso Sobre as Propriedades

É aqui que o poder do PECVD se torna claro. Ao gerenciar cuidadosamente os parâmetros do plasma — taxas de fluxo de gás, pressão e potência — um engenheiro pode controlar com precisão as propriedades finais do filme DLC.

Ajustar esses parâmetros influencia diretamente a proporção de ligações sp³/sp² e a quantidade de hidrogênio incorporada ao filme. Isso permite que a dureza, o coeficiente de atrito, a tensão interna e até mesmo as propriedades ópticas do revestimento sejam ajustadas para uma aplicação específica.

Compreendendo as Compensações e Alternativas

Embora o PECVD seja um método poderoso para depositar DLC, não é o único. Entender as alternativas esclarece suas vantagens específicas.

PVD: O Outro Processo Principal

O outro método principal para depositar DLC é a Physical Vapor Deposition (PVD), ou Deposição Física de Vapor. Processos PVD, como sputtering ou evaporação por arco catódico, funcionam arrancando fisicamente átomos de um alvo de grafite sólido e depositando-os no substrato.

PVD vs. PECVD para DLC

A escolha entre esses métodos envolve compensações de engenharia.

O PECVD é frequentemente favorecido por sua capacidade de revestir uniformemente formas complexas e 3D porque o gás precursor pode alcançar todas as superfícies. Ele também geralmente produz filmes com menor tensão interna.

Métodos PVD, particularmente o arco catódico, às vezes podem produzir filmes DLC mais duros e mais densos. No entanto, o PVD é um processo de linha de visão, o que pode dificultar o revestimento uniforme de geometrias intrincadas.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha não é entre PECVD e DLC. É sobre selecionar o processo de deposição correto para alcançar as propriedades específicas do DLC que sua aplicação exige.

- Se seu foco principal for revestir peças complexas ou sensíveis ao calor: O PECVD é uma excelente escolha devido à sua operação em baixa temperatura e cobertura conformada superior.

- Se seu foco principal for dureza e densidade máximas em uma geometria mais simples: Um processo PVD como a evaporação por arco catódico pode ser mais adequado às suas necessidades.

- Se seu foco principal for ajustar propriedades ópticas ou garantir baixa tensão interna: O controle químico preciso oferecido pelo PECVD o torna a tecnologia superior.

Em última análise, selecionar o processo de fabricação correto é como você engenha as propriedades ideais do material para o seu componente.

Tabela Resumo:

| Característica | PECVD (Processo) | DLC (Material) |

|---|---|---|

| Definição | Método de Deposição Química de Vapor Potencializada por Plasma | Material de revestimento amorfo de Carbono Semelhante ao Diamante |

| Uso Principal | Deposita filmes finos como DLC, SiNx, SiO2 | Proporciona dureza, baixo atrito, inércia química |

| Vantagem Chave | Baixa temperatura, revestimento uniforme de formas complexas | Combina propriedades semelhantes às do diamante com versatilidade |

| Aplicações Comuns | Óptica, eletrônica, dispositivos médicos em materiais sensíveis ao calor | Peças resistentes ao desgaste, implantes médicos, proteção contra corrosão |

Precisa de uma solução de forno de alta temperatura adaptada às necessidades exclusivas do seu laboratório? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossas capacidades profundas de personalização garantem um alinhamento preciso com seus requisitos experimentais, aumentando a eficiência e o desempenho. Entre em contato conosco hoje para discutir como podemos apoiar seus projetos!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores