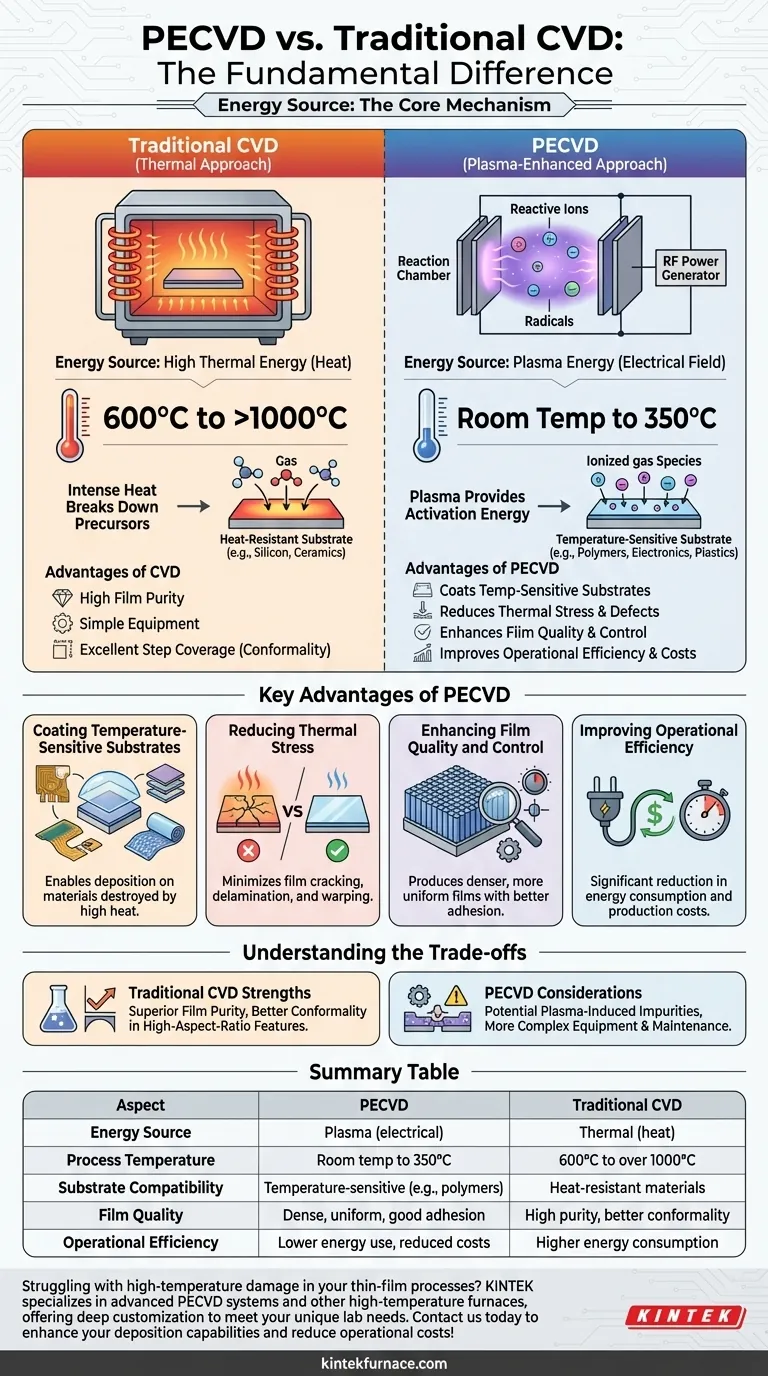

A diferença fundamental entre Deposição Química de Vapor Potencializada por Plasma (PECVD) e a Deposição Química de Vapor (CVD) convencional reside na fonte de energia usada para impulsionar a reação. Enquanto a CVD tradicional depende exclusivamente de alta energia térmica (calor) para decompor os gases precursores, a PECVD utiliza um plasma energeticamente eficiente para atingir o mesmo resultado em temperaturas significativamente mais baixas. Isso permite que o PECVD deposite filmes de alta qualidade em materiais que seriam danificados ou destruídos pelo calor intenso de um processo CVD convencional.

A escolha entre PECVD e CVD convencional é uma escolha entre fontes de energia. A CVD tradicional usa energia térmica, exigindo alto calor. A PECVD usa energia de plasma, permitindo a deposição em baixa temperatura. Essa única diferença dita quais substratos você pode usar, a qualidade final do filme e seus custos operacionais.

O Mecanismo Central: Energia Térmica vs. Plasma

Para entender as diferenças práticas, você deve primeiro entender como cada processo fornece a energia necessária para criar um filme fino a partir de um gás.

CVD Tradicional: A Abordagem Térmica

A CVD convencional é conceitualmente direta. Gases precursores são introduzidos em uma câmara de reação contendo um substrato aquecido.

O calor intenso, geralmente variando entre 600°C e mais de 1000°C, fornece a energia térmica necessária para desencadear reações químicas. Essas reações decompõem os gases em seus componentes atômicos, que então se depositam no substrato quente, construindo gradualmente um filme sólido.

PECVD: A Abordagem Potencializada por Plasma

O PECVD substitui a maior parte da energia térmica necessária por energia elétrica. Um campo elétrico é aplicado ao gás precursor, criando um plasma — um gás ionizado contendo íons altamente reativos e radicais livres.

Essas espécies reativas são muito mais quimicamente voláteis do que as moléculas de gás originais. Elas reagem e se depositam facilmente no substrato mesmo em baixas temperaturas, tipicamente entre temperatura ambiente e 350°C. O plasma fornece a energia de ativação, não o calor.

Principais Vantagens do Processo PECVD

O uso de plasma em vez de calor elevado confere ao PECVD várias vantagens distintas que o tornam essencial para a fabricação moderna, especialmente em semicondutores e eletrônicos.

Revestimento de Substratos Sensíveis à Temperatura

Esta é a vantagem mais significativa do PECVD. A baixa temperatura do processo permite a deposição de filmes em materiais que não suportam calor elevado.

Isso inclui substratos como polímeros, plásticos e certos metais ou componentes eletrônicos montados. Um processo CVD tradicional simplesmente os derreteria, deformaria ou destruiria.

Redução do Estresse Térmico

Mesmo para substratos que podem suportar altas temperaturas, as temperaturas extremas da CVD convencional podem induzir um estresse térmico significativo. Isso leva a rachaduras no filme, delaminação ou deformação do substrato.

O ambiente de baixa temperatura do PECVD minimiza esse estresse, resultando em filmes mais duráveis e confiáveis com uma menor densidade de defeitos.

Melhoria da Qualidade e Controle do Filme

A energia do plasma permite uma alta taxa de deposição enquanto mantém excelente controle sobre as propriedades do filme.

O PECVD pode produzir filmes que são mais densos, mais uniformes e com melhor adesão do que aqueles obtidos por algumas alternativas de CVD de baixa temperatura. Os parâmetros do plasma podem ser ajustados para controlar precisamente as características do filme, como estequiometria e estresse.

Melhoria da Eficiência Operacional

Ao eliminar a necessidade de aquecimento extremo, o PECVD reduz significativamente o consumo de energia e os custos de produção.

A limpeza da câmara também pode ser mais fácil e rápida, já que as temperaturas mais baixas geralmente resultam em menos resíduos incrustados em comparação com reatores de alta temperatura, melhorando o tempo de atividade geral do equipamento e o rendimento.

Entendendo as Desvantagens

Embora o PECVD seja incrivelmente versátil, o CVD convencional não está obsoleto. Continua sendo a escolha superior para aplicações específicas onde suas características únicas são necessárias.

Pureza e Composição do Filme

O plasma em um processo PECVD pode, às vezes, levar à incorporação de outros elementos (como hidrogênio dos gases precursores) no filme. Para aplicações que exigem a mais alta pureza de material, a reação mais limpa e termicamente impulsionada da CVD convencional pode ser preferível, desde que o substrato possa suportar o calor.

Simplicidade do Equipamento

Um reator CVD térmico tradicional é, em sua essência, um forno de alta temperatura com controle de fluxo de gás. Um sistema PECVD é mais complexo, exigindo geradores de energia de RF, redes de correspondência de impedância e tecnologia de vácuo mais sofisticada para gerar e sustentar o plasma. Isso pode se traduzir em custos iniciais de equipamento mais altos e maior complexidade de manutenção.

Cobertura de Passo em Características de Alta Razão de Aspecto

Para depositar filmes dentro de valas muito profundas e estreitas (estruturas de alta razão de aspecto), a CVD de alta temperatura pode, às vezes, fornecer melhor conformidade ou cobertura de passo. A alta energia térmica confere maior mobilidade superficial aos átomos depositados, permitindo-lhes migrar e revestir uniformemente topografias complexas de forma mais eficaz do que a deposição mais direcional típica de alguns processos PECVD.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método de deposição correto requer compatibilizar as capacidades do processo com seus objetivos técnicos e econômicos específicos.

- Se seu foco principal é revestir materiais sensíveis à temperatura: O PECVD é a única escolha viável. Sua natureza de baixa temperatura é sua vantagem definidora.

- Se seu foco principal é a mais alta pureza de filme possível em um substrato robusto: O CVD convencional deve ser avaliado, pois evita a potencial contaminação induzida por plasma.

- Se seu foco principal é reduzir o custo operacional e o uso de energia para produção em grande volume: O PECVD é geralmente a solução mais eficiente e econômica.

- Se seu foco principal é alcançar conformidade perfeita em valas profundas: O CVD convencional de alta temperatura geralmente detém uma vantagem devido à mobilidade aprimorada dos átomos superficiais.

Em última análise, sua decisão depende do orçamento térmico do seu substrato e das propriedades específicas do filme que sua aplicação exige.

Tabela Resumo:

| Aspecto | PECVD | CVD Tradicional |

|---|---|---|

| Fonte de Energia | Plasma (elétrica) | Térmica (calor) |

| Temperatura do Processo | Temperatura ambiente a 350°C | 600°C a mais de 1000°C |

| Compatibilidade do Substrato | Sensível à temperatura (ex: polímeros, eletrônicos) | Materiais resistentes ao calor |

| Qualidade do Filme | Denso, uniforme, boa adesão | Alta pureza, melhor conformidade |

| Eficiência Operacional | Menor consumo de energia, custos reduzidos | Maior consumo de energia |

Com dificuldades com danos por alta temperatura em seus processos de filme fino? A KINTEK é especializada em sistemas avançados de PECVD e outros fornos de alta temperatura, oferecendo personalização profunda para atender às suas necessidades exclusivas de laboratório. Nossa experiência em P&D e fabricação interna garante soluções confiáveis e eficientes para aplicações sensíveis à temperatura. Entre em contato conosco hoje para aprimorar suas capacidades de deposição e reduzir os custos operacionais!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão