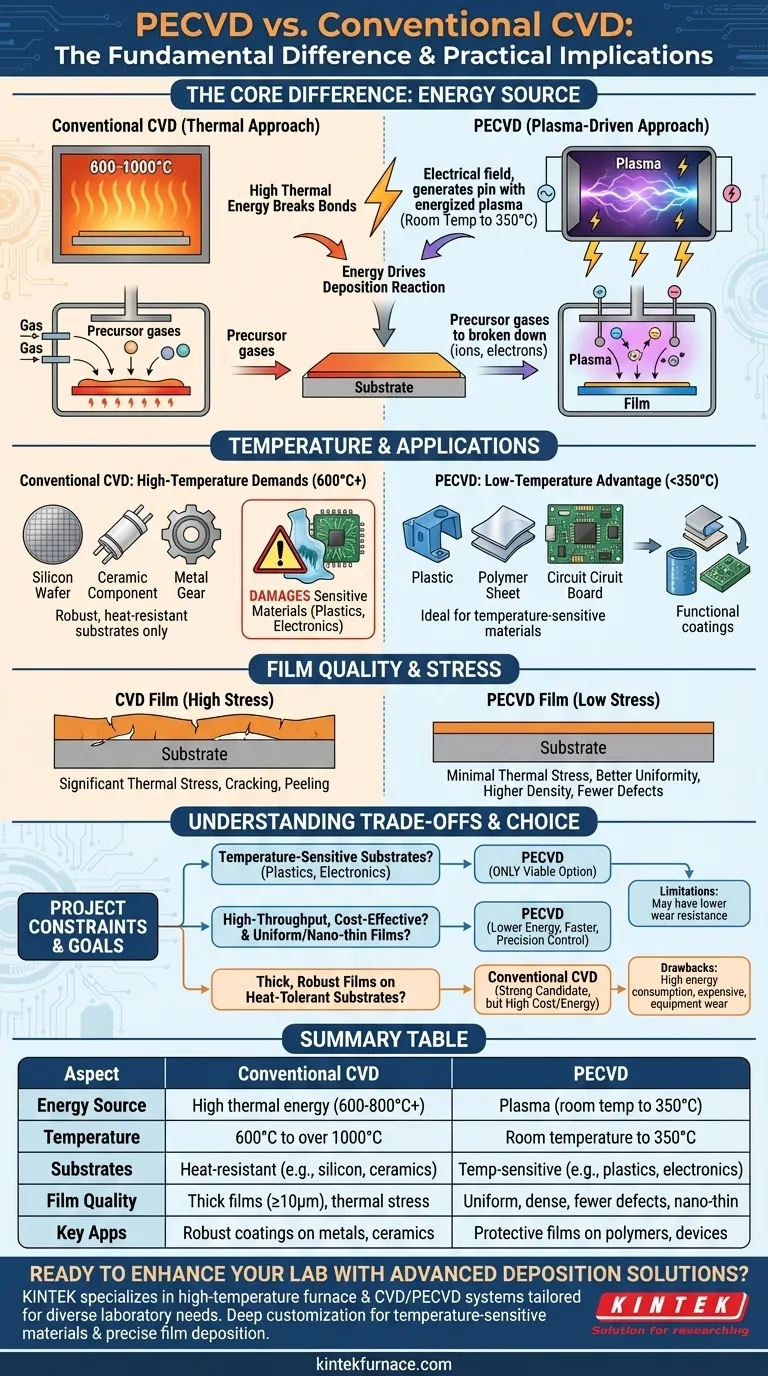

A diferença fundamental entre a Deposição Química de Vapor Assistida por Plasma (PECVD) e a Deposição Química de Vapor (CVD) convencional é a fonte de energia usada para impulsionar a reação. O CVD convencional depende inteiramente de calor elevado (600-800°C) para decompor os gases precursores e depositar uma película sobre um substrato. Em nítido contraste, o PECVD utiliza um plasma energizado para obter o mesmo resultado em temperaturas significativamente mais baixas (temperatura ambiente a 350°C).

A distinção central não é apenas acadêmica; é prática. Ao substituir o calor extremo por um plasma energizado, o PECVD abre a porta para a deposição de películas finas de alta qualidade em materiais sensíveis à temperatura, como plásticos, polímeros e eletrônicos complexos — uma tarefa que é frequentemente impossível com o CVD convencional sem causar danos.

O Mecanismo Central: Energia Térmica vs. Plasma

A escolha da fonte de energia é a característica definidora que separa estes dois métodos de deposição, ditando suas capacidades, aplicações e limitações.

CVD Convencional: A Abordagem Térmica

O CVD convencional funciona de forma muito semelhante a um forno de alta temperatura. Gases precursores são introduzidos em uma câmara onde o substrato é aquecido a temperaturas extremamente altas.

Esta energia térmica é o que quebra as ligações químicas nos gases, permitindo que os elementos desejados se depositem e formem uma película sólida na superfície do substrato.

PECVD: A Abordagem Impulsionada por Plasma

O PECVD substitui o calor de força bruta por uma fonte de energia mais sofisticada: o plasma. Um campo elétrico é aplicado ao gás precursor, removendo elétrons dos átomos e criando uma mistura altamente reativa de íons, elétrons e radicais livres.

Estas partículas de alta energia no plasma têm energia suficiente para quebrar ligações químicas e impulsionar a reação de deposição. Como a energia é fornecida por partículas em vez de calor ambiente, o próprio substrato pode permanecer a uma temperatura muito mais baixa.

Como a Temperatura Determina a Aplicação

A diferença radical na temperatura de operação é a consequência prática mais significativa, influenciando diretamente quais materiais podem ser revestidos e a qualidade da película final.

As Exigências de Alta Temperatura do CVD

Com temperaturas típicas variando de 600°C a mais de 1000°C, o CVD convencional é restrito ao revestimento de substratos robustos e resistentes ao calor, como wafers de silício, cerâmicas ou metais.

Tentar usar CVD em um componente de plástico ou um dispositivo eletrônico totalmente montado resultaria em derretimento, deformação ou destruição completa do substrato.

A Vantagem de Baixa Temperatura do PECVD

As baixas temperaturas de processo do PECVD (tipicamente abaixo de 350°C) o tornam excepcionalmente adequado para materiais sensíveis à temperatura.

Isso permite a deposição de revestimentos protetores ou funcionais em polímeros, plásticos e até mesmo dispositivos complexos com componentes eletrônicos pré-existentes, expandindo enormemente a gama de aplicações possíveis.

Impacto na Qualidade da Película e Tensão

Altas temperaturas podem induzir uma tensão térmica significativa em uma película em crescimento, o que pode levar a rachaduras, descascamento ou incompatibilidade com a rede cristalina do substrato.

O ambiente de baixa temperatura do PECVD minimiza essa tensão térmica, resultando frequentemente em películas com melhor uniformidade, maior densidade e menos furos ou defeitos.

Compreendendo as Trocas

Embora o processo de baixa temperatura do PECVD ofereça vantagens significativas, a escolha nem sempre é direta. Cada método tem limitações distintas.

Limitações do PECVD

As películas de PECVD podem, por vezes, apresentar desempenho inferior em áreas específicas. Elas podem ter resistência ao desgaste limitada por serem mais macias do que as películas de CVD de alta temperatura.

Além disso, seu desempenho como barreira pode ser mais fraco do que revestimentos especializados como o Parylene, e o uso de certos precursores (como gases halogenados) pode introduzir potenciais preocupações de saúde ou ambientais.

Desvantagens do CVD Convencional

As principais desvantagens do CVD são seu alto consumo de energia e custo operacional, impulsionados pela necessidade de altas temperaturas prolongadas e precursores frequentemente caros.

O calor intenso também causa desgaste no próprio equipamento, limitando sua vida útil operacional. Finalmente, o CVD é geralmente usado para criar películas relativamente espessas (10µm ou mais) e carece da precisão para produzir camadas nano-finas funcionais.

Fazendo a Escolha Certa para Seu Projeto

Sua escolha entre PECVD e CVD depende inteiramente das restrições específicas do seu projeto e dos resultados desejados.

- Se seu foco principal é revestir substratos sensíveis à temperatura, como plásticos ou eletrônicos: O PECVD é sua única opção viável devido ao seu processo de baixa temperatura.

- Se seu foco principal é produção de alto rendimento e custo-benefício: O PECVD geralmente oferece custos de energia mais baixos, taxas de deposição mais rápidas e maior flexibilidade de automação.

- Se seu foco principal é criar películas muito espessas e robustas em um substrato tolerante ao calor: O CVD convencional continua sendo um candidato forte e bem estabelecido, apesar de sua temperatura e custo mais altos.

- Se seu foco principal é depositar películas nano-finas altamente uniformes ou funcionalmente adaptadas: O PECVD oferece controle superior para criar películas com propriedades específicas, como hidrofobicidade ou proteção UV, em espessuras de 50nm ou mais.

Em última análise, entender esta diferença fundamental nas fontes de energia o capacita a selecionar a ferramenta precisa necessária para seu material e metas de desempenho específicos.

Tabela de Resumo:

| Aspecto | CVD Convencional | PECVD |

|---|---|---|

| Fonte de Energia | Energia térmica alta (600-800°C+) | Plasma (temperatura ambiente a 350°C) |

| Faixa de Temperatura | 600°C a mais de 1000°C | Temperatura ambiente a 350°C |

| Substratos Adequados | Resistentes ao calor (ex: silício, cerâmicas) | Sensíveis à temperatura (ex: plásticos, eletrônicos) |

| Qualidade da Película | Películas espessas (≥10µm), potencial estresse térmico | Uniforme, densa, menos defeitos, camadas nano-finas |

| Aplicações Principais | Revestimentos robustos em metais, cerâmicas | Películas protetoras em polímeros, dispositivos complexos |

Pronto para aprimorar as capacidades do seu laboratório com soluções de deposição avançadas? A KINTEK é especializada em sistemas de fornos de alta temperatura, incluindo sistemas CVD/PECVD, adaptados para diversas necessidades laboratoriais. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender aos seus requisitos experimentais exclusivos — quer você esteja trabalhando com materiais sensíveis à temperatura ou precise de deposição precisa de películas. Entre em contato conosco hoje para discutir como nossas soluções podem impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório