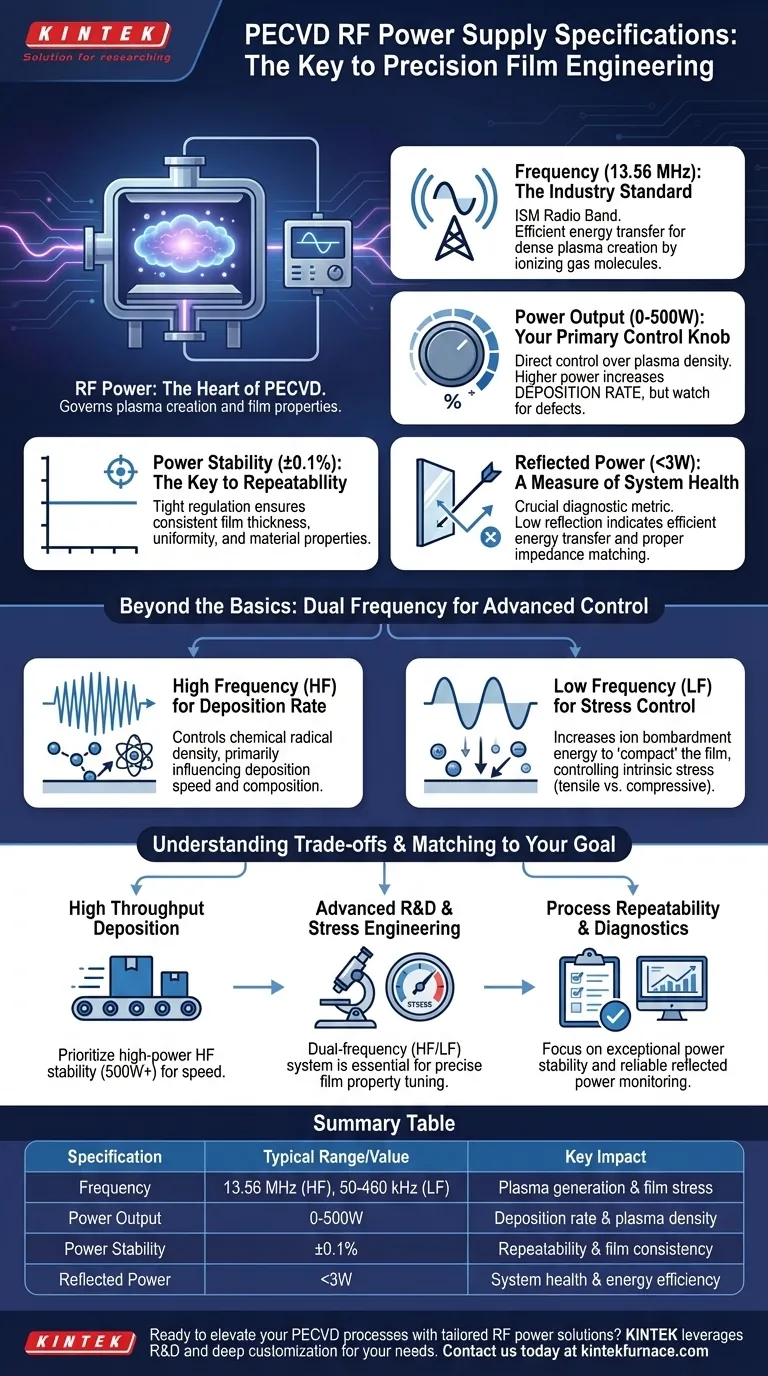

Em qualquer sistema de Deposição Química de Vapor Aprimorada por Plasma (PECVD), a fonte de alimentação de radiofrequência (RF) é o coração do processo, governando a criação e as características do plasma. Uma fonte de alimentação de RF típica para PECVD opera em uma frequência regulamentada federalmente de 13,56 MHz com uma potência de saída variando de 0 a 500 watts. Criticamente, esses sistemas são projetados para alta estabilidade (cerca de ±0,1%) e potência refletida mínima (abaixo de 3W) para garantir uma transferência de energia consistente e eficiente para o plasma.

As especificações de uma fonte de alimentação de RF não são meros números; elas são um reflexo direto da sua capacidade de controlar o ambiente de plasma. Compreendê-las é a chave para passar da simples deposição de filme para a engenharia precisa de materiais.

Desvendando as Especificações Principais

Os números em uma folha de especificações se traduzem diretamente em capacidades de processo. Cada um serve a um propósito distinto e crítico na definição do plasma que você pode criar.

Frequência (13,56 MHz): O Padrão da Indústria

A frequência de 13,56 MHz não é arbitrária. É uma banda de rádio Industrial, Científica e Médica (ISM) designada, permitindo operação de alta potência sem interferir nos serviços de comunicação comercial.

Esta alta frequência é altamente eficaz na transferência de energia para os elétrons, que por sua vez colidem e ionizam as moléculas do gás precursor, criando eficientemente um plasma denso.

Potência de Saída (0-500W): Seu Botão de Controle Principal

A potência de saída, tipicamente ajustável de 0 a 300W ou 500W, é o controle mais direto que você tem sobre o plasma.

Aumentar a potência geralmente aumenta a densidade do plasma (o número de íons e radicais). Isso influencia diretamente a taxa de deposição do seu filme. Mais potência significa uma deposição mais rápida, mas não sem consequências.

Estabilidade de Potência (±0,1%): A Chave para a Repetibilidade

A estabilidade da potência dita o quanto a potência de saída oscila durante um processo. Uma especificação de ±0,1% é extremamente rigorosa por uma razão.

Mesmo pequenas flutuações de potência podem alterar a densidade do plasma e a energia dos íons, levando a variações na espessura do filme, uniformidade e propriedades do material. Alta estabilidade é essencial para resultados repetíveis e dignos de produção.

Potência Refletida (<3W): Uma Medida da Saúde do Sistema

Potência refletida é a energia que o plasma e a câmara não conseguem absorver, voltando para a fonte de alimentação. É uma métrica diagnóstica crucial.

Baixa potência refletida indica que a impedância do sistema está devidamente casada e a energia está sendo transferida de forma eficiente. Alta potência refletida sinaliza um problema, como um plasma instável, problemas com a câmara ou uma rede de casamento de impedância com falha.

Além do Básico: O Papel da Frequência no Controle de Filmes

Sistemas PECVD avançados geralmente empregam mais do que apenas um suprimento de alta frequência. A introdução de uma segunda frequência, mais baixa, destrava uma nova dimensão de controle de processo, particularmente para o estresse do filme.

Alta Frequência (HF) para Taxa de Deposição

Como discutido, o suprimento de HF de 13,56 MHz é excelente para gerar uma alta densidade de radicais químicos. Estes são os principais blocos de construção para o filme.

Portanto, a potência de HF controla principalmente a taxa de deposição e tem uma forte influência na composição química do filme.

Baixa Frequência (LF) para Controle de Estresse

Muitos sistemas também incluem um gerador de Baixa Frequência (LF), operando na faixa de 50-460 kHz. Esta potência de LF tem um efeito muito diferente no plasma.

A potência de LF aumenta significativamente a energia dos íons que bombardeiam o substrato. Este bombardeamento iônico pode ser usado para "compactar" fisicamente o filme em crescimento, que é o principal mecanismo para controlar o estresse intrínseco do filme. Ao misturar potência de HF e LF, você pode ajustar um filme de estresse de tração para compressivo.

Entendendo os Compromissos

Selecionar ou operar um sistema requer equilibrar fatores concorrentes. Mais potência ou velocidade nem sempre é a escolha superior.

Alta Potência vs. Qualidade do Filme

Embora maior potência aumente a taxa de deposição, também pode levar a mais defeitos. O bombardeamento iônico excessivo pode danificar o substrato ou o filme em crescimento, e uma densidade de plasma muito alta pode levar à formação indesejada de partículas em fase gasosa (poeira).

Taxa de Deposição vs. Estresse do Filme

Forçar uma taxa de deposição rápida usando apenas potência de HF geralmente resulta em filmes com alto estresse intrínseco, o que pode causar rachaduras ou delaminação. O controle desse estresse com potência de LF geralmente requer a redução da taxa de deposição geral.

Sistemas de Frequência Única vs. Dupla

Um sistema de frequência única (HF) é mais simples, mais confiável e menos caro. É perfeitamente adequado para aplicações onde o estresse do filme não é uma preocupação primária.

Um sistema de dupla frequência (HF/LF) oferece uma janela de processo muito maior, permitindo controle preciso sobre o estresse. Essa capacidade vem ao custo de maior complexidade e despesa do sistema.

Casando a Fonte de Alimentação com Seu Objetivo

As especificações ideais estão diretamente ligadas à sua aplicação pretendida. Avalie suas necessidades com base nas propriedades finais que você deseja alcançar em seu filme.

- Se seu foco principal for deposição de alto rendimento: Uma fonte de alimentação HF robusta e de alta potência (500W+) com excelente estabilidade é seu componente mais crítico.

- Se seu foco principal for P&D avançada e engenharia de estresse: Um sistema de dupla frequência com capacidades HF e LF é inegociável para controlar as propriedades do filme.

- Se seu foco principal for repetibilidade de processo e diagnóstico: Preste a maior atenção à estabilidade de potência e certifique-se de que o sistema forneça monitoramento confiável da potência refletida.

Em última análise, compreender essas especificações transforma a fonte de alimentação de RF de um componente simples em sua ferramenta mais precisa para engenharia de desempenho de filmes.

Tabela Resumo:

| Especificação | Faixa/Valor Típico | Impacto Principal |

|---|---|---|

| Frequência | 13,56 MHz (HF), 50-460 kHz (LF) | Controla a geração de plasma e o estresse do filme |

| Potência de Saída | 0-500W | Influencia a taxa de deposição e a densidade do plasma |

| Estabilidade de Potência | ±0,1% | Garante repetibilidade e propriedades consistentes do filme |

| Potência Refletida | <3W | Indica a saúde do sistema e a eficiência energética |

Pronto para elevar seus processos PECVD com soluções de RF personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer sistemas avançados de forno de alta temperatura, incluindo Sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem alinhamento preciso com suas necessidades experimentais exclusivas, seja para deposição de alto rendimento, engenharia de estresse ou P&D confiável. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar sua deposição de filmes e impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação