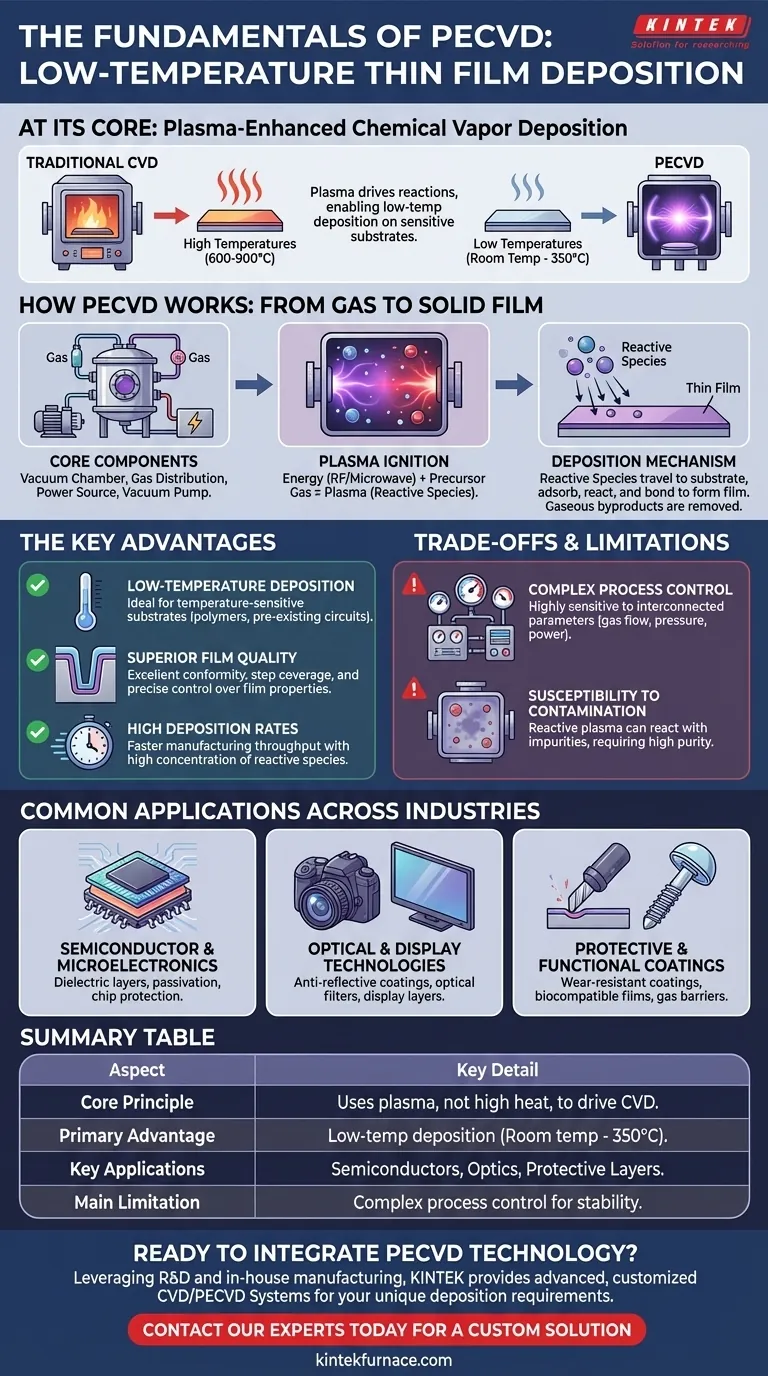

Em sua essência, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é um processo usado para depositar filmes finos de alta qualidade em um substrato. Ao contrário da Deposição Química a Vapor (CVD) tradicional, que depende de altas temperaturas, a PECVD usa um gás energizado, ou plasma, para impulsionar as reações químicas. Isso permite que a deposição ocorra em temperaturas significativamente mais baixas, tornando-a uma tecnologia crítica para a fabricação de eletrônicos modernos e materiais avançados.

A vantagem fundamental da PECVD é sua capacidade de desacoplar a energia necessária para a deposição do calor térmico. Ao usar um plasma para ativar gases precursores, ela permite a criação de filmes densos e de alto desempenho em materiais que seriam danificados ou destruídos por processos de alta temperatura.

Como a PECVD Funciona: Do Gás ao Filme Sólido

A PECVD é uma técnica de deposição a vácuo que envolve uma sequência de eventos físicos e químicos controlados. O processo é contido inteiramente dentro de uma câmara selada para garantir pureza e controle.

Os Componentes Essenciais

Um sistema PECVD é construído em torno de uma câmara de vácuo que contém o substrato. Esta câmara é suportada por um sistema de bomba de vácuo para remover o ar e controlar a pressão, um sistema de distribuição de gás para introduzir gases precursores precisos e uma fonte de energia (tipicamente radiofrequência ou micro-ondas) para gerar o plasma.

A Ignição do Plasma

O processo começa introduzindo gases precursores específicos na câmara de baixa pressão. A fonte de energia é então ativada, aplicando energia ao gás e acendendo-o em um plasma. Um plasma é um estado ionizado da matéria contendo uma mistura de íons, elétrons e espécies neutras altamente reativas chamadas radicais.

O Mecanismo de Deposição

Este plasma é o motor do processo PECVD. As espécies de alta energia dentro do plasma bombardeiam e decompõem as moléculas estáveis do gás precursor em espécies reativas. Esses fragmentos altamente reativos então viajam para a superfície do substrato, onde adsorvem, reagem e se ligam para formar o filme sólido desejado. Subprodutos gasosos dessas reações de superfície são dessorvidos e removidos pelo sistema de vácuo.

Por Que Escolher a PECVD? As Principais Vantagens

O uso de plasma em vez de calor elevado oferece várias vantagens distintas e poderosas sobre a CVD térmica convencional e outros métodos de deposição.

A Vantagem da Baixa Temperatura

Esta é a principal razão para o uso generalizado da PECVD. A deposição pode ocorrer em temperaturas desde a temperatura ambiente até cerca de 350°C, enquanto a CVD tradicional frequentemente requer temperaturas de 600-900°C ou mais. Isso torna a PECVD essencial para depositar filmes em substratos sensíveis à temperatura como polímeros, plásticos ou wafers semicondutores com circuitos integrados pré-existentes.

Qualidade e Controle Superiores do Filme

A PECVD oferece excelente conformidade, o que significa que pode revestir uniformemente superfícies complexas e não planas e trincheiras profundas. Essa "cobertura de degrau" é muito superior às técnicas de linha de visão como a Deposição Física a Vapor (PVD). O processo também permite um controle preciso sobre as propriedades do filme, como densidade, tensão e composição química.

Altas Taxas de Deposição

Ao criar uma alta concentração de espécies reativas no plasma, a PECVD pode frequentemente atingir taxas de deposição mais altas do que outras técnicas de baixa temperatura, melhorando o rendimento da fabricação.

Compreendendo as Trocas e Limitações

Embora poderosa, a PECVD não é uma solução universal. Ela vem com seu próprio conjunto de desafios técnicos que exigem controle especializado.

O Desafio do Controle do Processo

A maior limitação da PECVD é sua complexidade. A qualidade do filme é altamente sensível a uma série de parâmetros interconectados, incluindo taxas de fluxo de gás, pressão, temperatura da câmara e potência do plasma. Alcançar uma deposição estável e reprodutível requer sistemas de controle sofisticados e profundo conhecimento do processo.

Suscetibilidade à Contaminação

A natureza altamente reativa do plasma significa que ele pode reagir com quaisquer impurezas presentes na câmara, como vapor de água residual ou nitrogênio. Isso torna o processo altamente suscetível à contaminação, o que pode degradar a qualidade do filme. Gases precursores de alta pureza e um sistema de vácuo robusto são inegociáveis.

Aplicações Comuns em Diversas Indústrias

As capacidades únicas da PECVD a tornaram uma tecnologia fundamental em vários campos de alta tecnologia.

Em Semicondutores e Microeletrônicos

A PECVD é essencial para a fabricação de microchips. É usada para depositar camadas dielétricas (isolantes) como dióxido de silício e nitreto de silício, bem como camadas de passivação que protegem o chip do ambiente.

Para Tecnologias Ópticas e de Display

O controle preciso sobre as propriedades do filme torna a PECVD ideal para criar revestimentos ópticos multicamadas, como revestimentos antirreflexo em lentes e filtros. Também é amplamente utilizada na fabricação de displays de tela plana.

Para Revestimentos Protetores e Funcionais

O processo é usado para criar revestimentos duros e resistentes ao desgaste em ferramentas de corte, revestimentos biocompatíveis em implantes médicos e filmes de barreira de gás impermeáveis usados em eletrônicos flexíveis e embalagens avançadas de alimentos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente das propriedades do material, limitações do substrato e requisitos de desempenho de sua aplicação específica.

- Se seu foco principal é depositar em substratos sensíveis à temperatura: A PECVD é a escolha definitiva, pois sua química impulsionada por plasma evita a necessidade de calor elevado prejudicial.

- Se seu foco principal é alcançar revestimentos complexos e conformes: A PECVD oferece cobertura superior sobre geometrias 3D intrincadas em comparação com métodos de linha de visão.

- Se seu foco principal é a simplicidade do processo ou o menor custo inicial: Esteja ciente de que a PECVD requer um investimento significativo em equipamentos de precisão e controle de processo, e pode ser mais complexa do que alternativas como a PVD.

Em última análise, a PECVD é uma tecnologia capacitadora que permite a engenheiros e cientistas construir dispositivos e materiais avançados que de outra forma seriam impossíveis.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Princípio Central | Usa plasma, não calor elevado, para impulsionar a deposição química a vapor. |

| Vantagem Primária | Permite a deposição em baixas temperaturas (temperatura ambiente a ~350°C). |

| Aplicações Chave | Fabricação de semicondutores, revestimentos ópticos, camadas protetoras. |

| Principal Limitação | Controle de processo complexo necessário para resultados estáveis e reprodutíveis. |

Pronto para integrar a tecnologia PECVD em sua linha de P&D ou produção?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo sistemas especializados de CVD/PECVD. Nossa forte capacidade de personalização profunda nos permite adaptar precisamente o equipamento para atender aos seus requisitos experimentais e de produção exclusivos para deposição de filmes finos.

Entre em contato com nossos especialistas hoje para discutir como uma solução PECVD personalizada pode acelerar seu projeto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico