Em sua essência, a natureza "tudo ou nada" da Deposição Química de Vapor (CVD) é uma desvantagem porque fundamentalmente limita o controle. O processo é projetado para inundar uma câmara de reação com precursores gasosos que depositam um revestimento uniforme em cada superfície exposta. Isso torna extremamente difícil mascarar ou proteger áreas específicas, restringindo seu uso em aplicações onde apenas uma parte de um componente requer as propriedades do revestimento.

O principal desafio do comportamento "tudo ou nada" do CVD decorre da extrema dificuldade de mascarar eficazmente as peças dentro do seu ambiente gasoso. Isso o torna impraticável para componentes que exigem superfícies funcionais revestidas e não revestidas para funcionar corretamente.

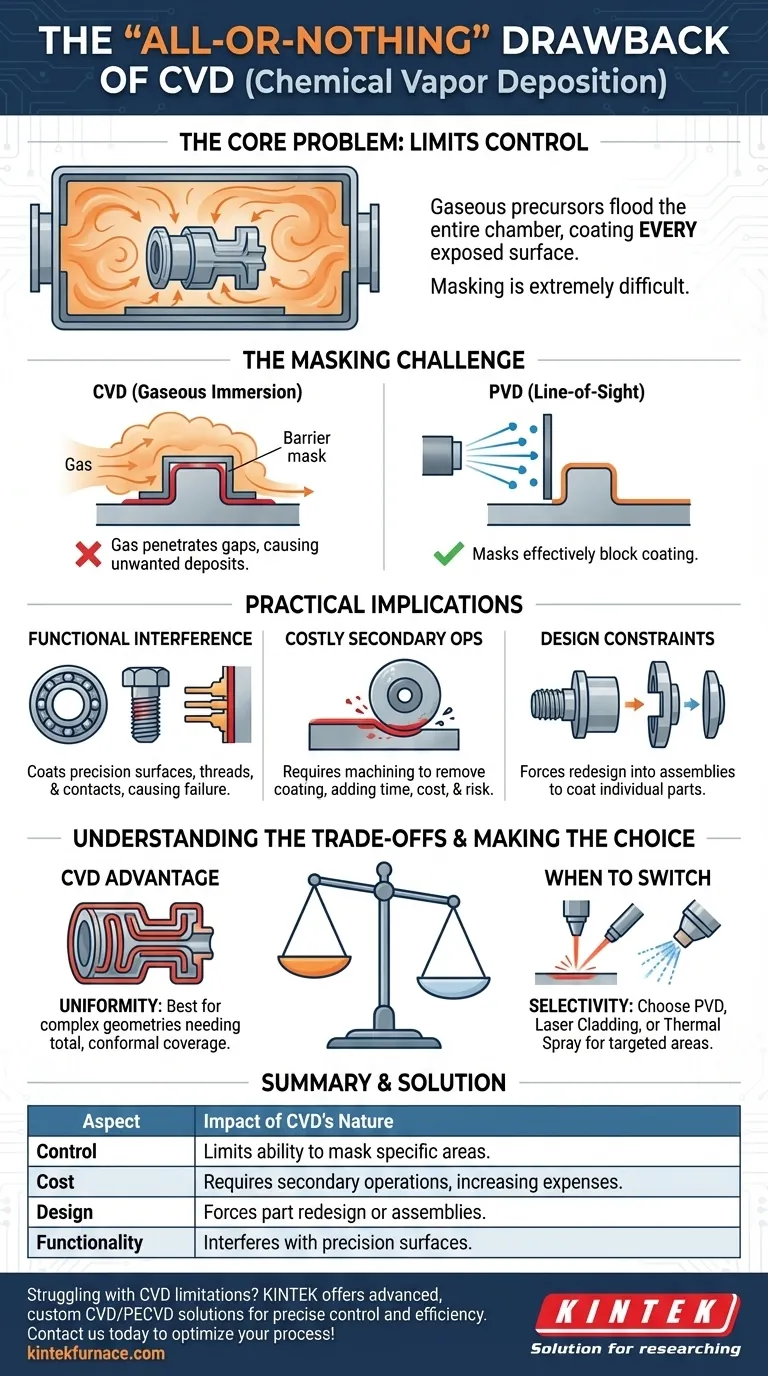

O Desafio: Mascaramento em um Ambiente Gasoso

Para entender por que o revestimento seletivo é tão difícil, você deve primeiro entender o próprio processo de CVD. Não é como pintar um líquido ou pó que pode ser bloqueado por fita adesiva ou acessórios simples.

Como o CVD Consegue Cobertura Total

O processo de CVD envolve o aquecimento de um substrato (a peça a ser revestida) dentro de uma câmara de vácuo. Gases precursores voláteis são então introduzidos, que reagem e se decompõem nas superfícies quentes para formar um filme sólido e fino.

Como o componente é imerso neste gás reativo, o revestimento se deposita em todas as superfícies que o gás pode alcançar, incluindo geometrias internas complexas, rebaixos e furos cegos. Essa capacidade de criar uma camada perfeitamente conformável e uniforme é uma das maiores forças do CVD.

Por Que o Mascaramento Típico Falha

Essa imersão gasosa também é a fonte da desvantagem. Os gases precursores podem penetrar facilmente nas menores lacunas, vazando por baixo das bordas das máscaras tradicionais.

Ao contrário de um processo de linha de visão como a pulverização, você não pode simplesmente bloquear uma área. O gás fluirá em torno de qualquer barreira, tornando a maioria das técnicas de mascaramento simples ineficazes e resultando em um depósito de revestimento indesejado.

Implicações Práticas do Revestimento Não Controlado

Quando um projeto exige superfícies revestidas e não revestidas em uma única peça, a natureza "tudo ou nada" do CVD introduz desafios significativos de engenharia e custo.

Interferência com a Funcionalidade

Muitos componentes possuem áreas que devem permanecer não revestidas para funcionar. Um revestimento, por mais fino que seja, pode ser prejudicial em:

- Superfícies de ajuste de precisão como munhões de rolamentos.

- Furos roscados onde as tolerâncias são críticas.

- Pontos de contato elétrico que exigem condutividade.

Um revestimento indesejado nessas áreas pode causar falha da peça, exigir retrabalho caro ou tornar o componente inútil.

A Necessidade de Operações Secundárias

A solução mais comum é revestir a peça inteira e depois usar um processo secundário, como retificação ou usinagem de precisão, para remover o revestimento das áreas onde não é desejado.

Essa abordagem adiciona tempo e custo significativos à produção e introduz o risco de danificar a peça ou o revestimento desejado durante o processo de remoção.

Restrições no Projeto da Peça

Essa limitação força os engenheiros a projetar em torno do processo. Uma única peça complexa que precisa de revestimento parcial pode ter que ser redesenhada como um conjunto de várias peças.

Cada peça pode ser revestida individualmente e depois montada, adicionando complexidade aos estágios de fabricação, inventário e montagem da produção.

Compreendendo as Compensações

A característica "tudo ou nada" é uma desvantagem apenas quando o revestimento parcial é o objetivo. Em muitos casos, essa mesma característica é uma vantagem distinta.

Uniformidade como Força Chave

Quando você precisa revestir um componente inteiro, especialmente um com formas complexas ou canais internos, o CVD é frequentemente a escolha superior. Sua capacidade de fornecer uma camada completamente uniforme é inigualável por muitas outras técnicas.

Comparação com Processos de Linha de Visão

Processos como a Deposição Física de Vapor (PVD) são "de linha de visão", o que significa que o material de revestimento viaja em linha reta da fonte para o substrato.

Isso torna o mascaramento e o revestimento parcial muito mais fáceis no PVD. No entanto, também torna muito difícil revestir geometrias complexas, furos internos ou o lado "sombreado" de uma peça sem rotação e fixação complexas.

Outras Limitações do CVD a Considerar

Além do mascaramento, outros fatores podem tornar o CVD inadequado. O processo geralmente requer altas temperaturas que podem danificar ou deformar substratos sensíveis. O tamanho do componente também é limitado pelas dimensões da câmara de reação.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar CVD deve ser baseada nos requisitos funcionais do seu componente e na geometria que você precisa revestir.

- Se o seu foco principal é revestir um componente inteiro com uma camada altamente uniforme e conformável: O CVD é uma excelente escolha, pois sua natureza "tudo ou nada" se torna uma vantagem significativa.

- Se o seu foco principal é revestir apenas uma área específica e direcionada de uma peça: Você deve explorar alternativas como PVD, revestimento a laser ou pulverização térmica, pois a dificuldade e o custo do mascaramento tornam o CVD impraticável.

- Se o seu componente requer superfícies revestidas e não revestidas e não pode ser facilmente desmontado: Pondere cuidadosamente o custo e o risco da usinagem secundária para remover o revestimento CVD indesejado em relação ao uso de um processo diferente e mais seletivo.

Ao entender que a maior força do CVD é também a fonte de sua principal limitação, você pode selecionar a estratégia de revestimento mais eficaz e econômica para o seu projeto.

Tabela Resumo:

| Aspecto | Impacto da Natureza "Tudo ou Nada" do CVD |

|---|---|

| Controle | Limita a capacidade de mascarar áreas específicas, levando a um revestimento uniforme em todas as superfícies expostas |

| Custo | Requer operações secundárias como usinagem para remover revestimentos indesejados, aumentando as despesas |

| Design | Força o redesenho da peça ou conjuntos de várias peças para necessidades de revestimento parcial |

| Funcionalidade | Pode interferir em superfícies de ajuste de precisão, roscas ou contatos elétricos |

| Alternativas | PVD, revestimento a laser ou pulverização térmica oferecem melhor seletividade para revestimento direcionado |

Lutando com as limitações do CVD em seu laboratório? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, para superar esses desafios. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades experimentais exclusivas, garantindo controle preciso e eficiência. Entre em contato hoje mesmo através do nosso formulário de contato para discutir como nossos Fornos de Mufla, Tubo, Rotativo, Vácuo e Atmosfera podem otimizar seus processos de revestimento e reduzir custos!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão