Em sua essência, as vantagens de usar um forno de Deposição Química de Vapor (CVD) derivam de um único princípio: controle de processo incomparável. Ao reagir gases purificados diretamente na superfície de um substrato, o CVD permite a criação de filmes finos de qualidade excepcionalmente alta com propriedades, uniformidade e pureza precisamente projetadas, que são difíceis de alcançar com outros métodos.

A força fundamental de um forno CVD é sua capacidade de construir materiais átomo por átomo a partir de uma fase gasosa. Isso oferece controle preciso sobre a pureza, estrutura e propriedades físicas do filme final de uma forma que as técnicas de deposição baseadas em líquido ou sólido não conseguem igualar.

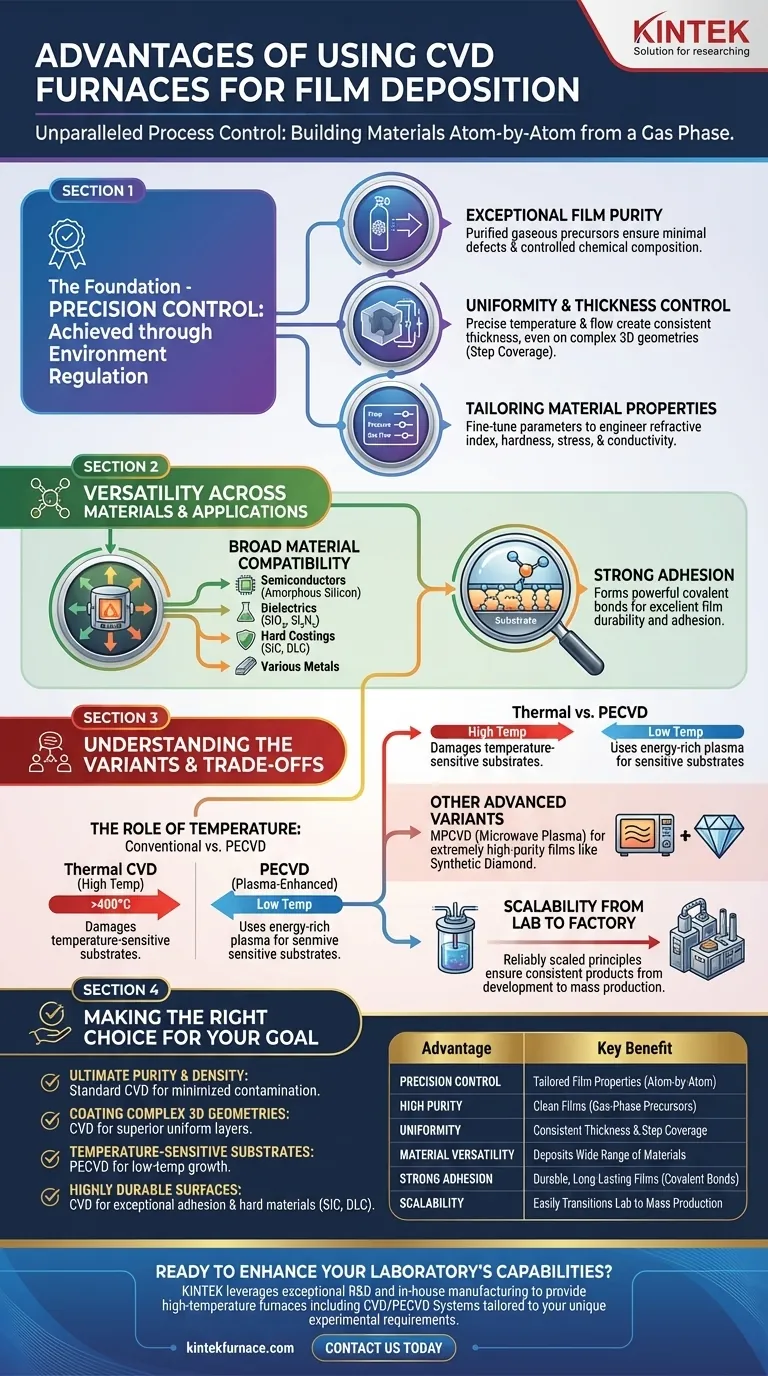

A Base do CVD: Controle de Precisão

A característica definidora do CVD é o nível de controle que oferece sobre o ambiente de deposição. Este controle se traduz diretamente em qualidade superior do filme.

Conseguindo Pureza Excepcional do Filme

Como todo o processo começa com reagentes gasosos, ou precursores, eles podem ser purificados a níveis extremamente altos antes de entrar na câmara de reação.

Essa reação em fase gasosa evita inerentemente a introdução de contaminantes frequentemente encontrados em alvos de pulverização catódica ou fontes de evaporação, resultando em filmes com defeitos mínimos e uma composição química altamente controlada.

Garantindo Uniformidade e Controle de Espessura

Os fornos CVD são projetados para regulação precisa da temperatura e dinâmica de fluxo de gás otimizada em toda a superfície do substrato.

Isso garante que a reação química ocorra a uma taxa consistente em todos os lugares, produzindo um filme com uniformidade excepcional na espessura. Isso é verdade mesmo em grandes wafers ou componentes com geometrias tridimensionais complexas, uma característica conhecida como boa cobertura de degrau.

Adaptando as Propriedades do Material

As propriedades finais do filme depositado são um resultado direto das condições do processo.

Ao ajustar finamente parâmetros como temperatura, pressão, mistura de gases e taxas de fluxo, você pode projetar características específicas do material. Isso inclui índice de refração, tensão do material, dureza e condutividade elétrica.

Versatilidade entre Materiais e Aplicações

CVD não é uma única técnica, mas uma família de tecnologias adaptáveis a uma vasta gama de materiais e requisitos de substrato.

Ampla Compatibilidade de Materiais

Uma das vantagens mais significativas é sua versatilidade de materiais. O processo CVD pode ser adaptado para depositar uma ampla variedade de materiais.

Isso inclui semicondutores como silício amorfo, dielétricos como óxido de silício (SiO₂) e nitreto de silício (Si₃N₄), revestimentos duros como carboneto de silício (SiC) e carbono tipo diamante (DLC), e vários metais.

Forte Adesão aos Substratos

O aspecto "químico" do CVD cria uma ligação poderosa entre o filme depositado e o substrato.

Ao contrário de alguns métodos de deposição física onde o filme é simplesmente sobreposto, o CVD forma fortes ligações covalentes na interface. Isso resulta em excelente adesão e durabilidade do filme.

Compreendendo as Variantes e Compensações

Embora poderoso, é crucial entender os diferentes tipos de CVD e suas aplicações específicas para tomar uma decisão informada. Nem todos os processos CVD são iguais.

O Papel da Temperatura: CVD Convencional vs. PECVD

O CVD térmico convencional frequentemente requer altas temperaturas para impulsionar a reação química, o que pode danificar substratos sensíveis à temperatura, como polímeros ou wafers semicondutores pré-processados.

Para resolver isso, variantes como o CVD com Plasma Aprimorado (PECVD) foram desenvolvidas. O PECVD usa um plasma rico em energia para facilitar a reação, permitindo a deposição de filmes de alta qualidade em temperaturas muito mais baixas, frequentemente abaixo de 400°C.

Outras Variantes Avançadas

Outras técnicas especializadas, como o CVD com Plasma por Micro-ondas (MPCVD), existem para produzir filmes de altíssima pureza, como diamante sintético, oferecendo uma camada adicional de controle de processo para aplicações industriais e de pesquisa exigentes.

Escalabilidade do Laboratório para a Fábrica

Uma vantagem industrial fundamental é a escalabilidade. Os princípios que governam o processo CVD são bem compreendidos e podem ser escalados de forma confiável de reatores de pesquisa de pequena escala para grandes sistemas de produção de alto volume. Isso garante um produto consistente desde o desenvolvimento inicial até a produção em massa.

Fazendo a Escolha Certa para o seu Objetivo

A seleção da técnica de deposição correta depende inteiramente dos requisitos específicos do seu projeto para qualidade, compatibilidade de materiais e produtividade.

- Se o seu foco principal é a pureza máxima e a densidade do filme: O CVD padrão é uma excelente escolha, pois seus precursores em fase gasosa e ambiente de reação controlado minimizam a contaminação.

- Se o seu foco principal é revestir geometrias 3D complexas: A capacidade do CVD de depositar uma camada uniforme sobre superfícies não planas o torna superior a muitos métodos de deposição física de linha de visão.

- Se o seu foco principal é depositar em substratos sensíveis à temperatura: O PECVD é a solução definitiva, permitindo o crescimento de filmes de alta qualidade sem danificar o material subjacente.

- Se o seu foco principal é criar superfícies altamente duráveis e resistentes ao desgaste: A forte ligação química do CVD proporciona excelente adesão e permite a deposição de materiais duros como SiC e DLC.

Ao entender essas vantagens essenciais, você pode aproveitar o poder do CVD para projetar materiais com um nível de precisão adaptado especificamente às suas necessidades.

Tabela Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Controle de Precisão | Permite a deposição átomo por átomo para propriedades de filme personalizadas |

| Alta Pureza | Precursores em fase gasosa minimizam contaminantes, garantindo filmes limpos |

| Uniformidade | Espessura e cobertura de degrau consistentes em geometrias complexas |

| Versatilidade de Materiais | Deposita semicondutores, dielétricos, revestimentos duros e metais |

| Forte Adesão | Forma ligações covalentes para filmes duráveis e de longa duração |

| Escalabilidade | Transição fácil da pesquisa de laboratório para a produção em massa |

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas de fornos CVD? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos de alta temperatura adaptados às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por profunda customização para atender aos seus requisitos experimentais únicos. Seja você trabalhando com semicondutores, revestimentos ou outros materiais, nossa expertise garante resultados precisos e de alta qualidade. Entre em contato conosco hoje para discutir como podemos apoiar seus projetos e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade