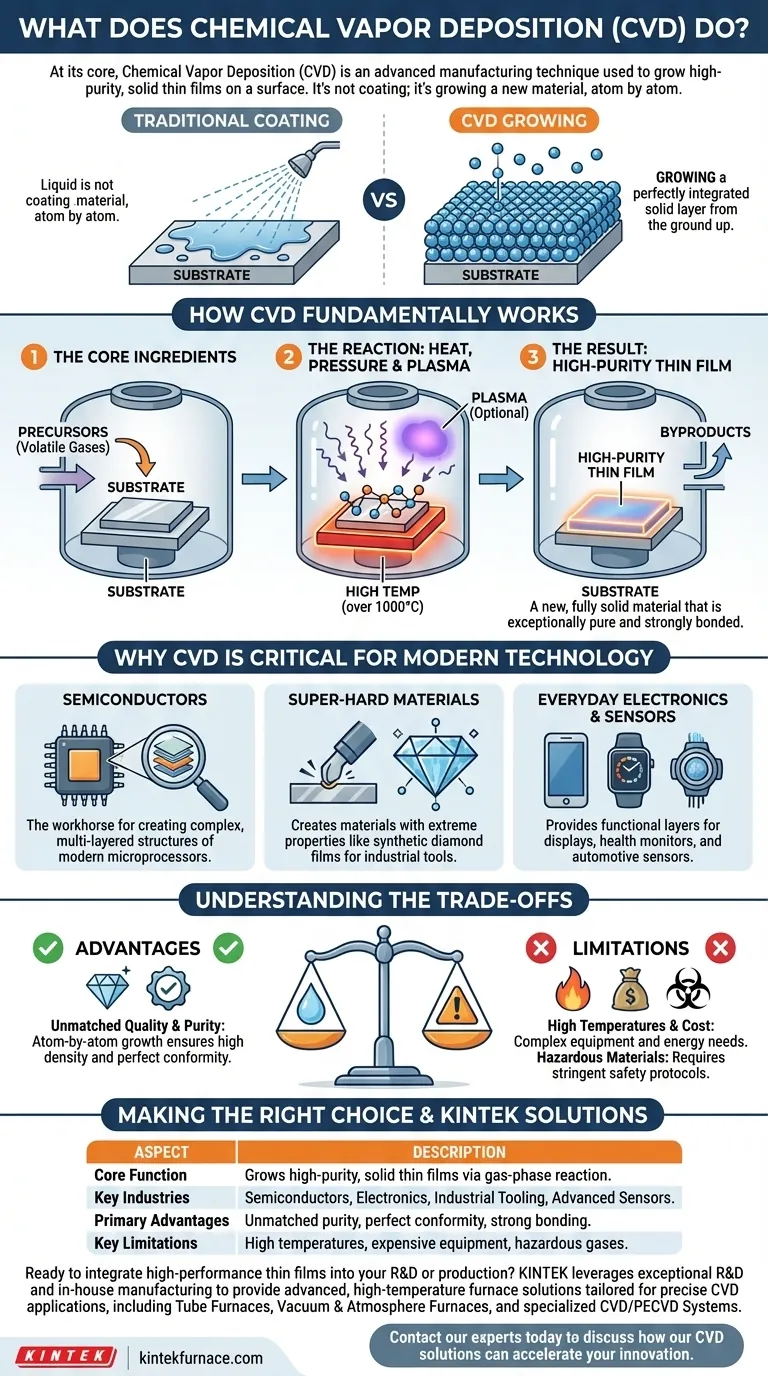

Em sua essência, a Deposição Química de Vapor (CVD) é uma técnica de fabricação avançada usada para crescer filmes finos sólidos de alta pureza em uma superfície. Em vez de aplicar um revestimento líquido, a CVD usa uma reação química em fase gasosa para depositar um novo material, camada por camada, diretamente em um substrato aquecido, muitas vezes em escala atômica.

A percepção crucial é que a CVD não se trata simplesmente de revestir uma superfície; trata-se de crescer uma nova camada sólida, perfeitamente integrada, desde o início. Este método permite a criação de materiais com pureza e desempenho excepcionais, razão pela qual é fundamental para as indústrias modernas de eletrônicos e semicondutores.

Como a CVD Funciona Fundamentalmente

A Deposição Química de Vapor é um processo preciso e altamente controlado que ocorre dentro de uma câmara de vácuo. O princípio básico pode ser dividido em algumas etapas principais.

Os Ingredientes Essenciais: Um Substrato e Precursores

O processo começa com um material base, chamado de substrato, que é o objeto a ser revestido. Este substrato é colocado dentro de uma câmara de reação.

Em seguida, um ou mais gases voláteis, conhecidos como precursores, são introduzidos. Esses precursores contêm os átomos específicos necessários para criar o filme fino desejado.

A Reação: Calor, Pressão e Plasma

A câmara é aquecida a temperaturas extremamente altas, às vezes acima de 1000°C. Essa alta temperatura fornece a energia necessária para desencadear uma reação química.

Essa reação faz com que os gases precursores se decomponham na superfície quente do substrato. Os átomos desejados do gás se ligam ao substrato, formando uma camada sólida.

Em alguns métodos avançados de CVD, um plasma (um gás energizado) é usado para facilitar a reação em temperaturas mais baixas.

O Resultado: Um Filme Fino de Alta Pureza

À medida que os átomos desejados se depositam no substrato, eles constroem um filme denso e sólido. Quaisquer subprodutos químicos indesejados da reação são simplesmente ventilados para fora da câmara.

O filme resultante não é uma simples tinta ou revestimento. É um material novo, totalmente sólido, excepcionalmente puro e fortemente ligado ao substrato subjacente.

Por Que a CVD é Crítica para a Tecnologia Moderna

A capacidade de crescer camadas de material perfeitas e ultrafinas torna a CVD um processo indispensável para a criação de componentes de alto desempenho em inúmeras indústrias.

A Fundação dos Semicondutores

A CVD é a força motriz da indústria de semicondutores. É usada para depositar as várias camadas isolantes, condutoras e semicondutoras que formam os transistores microscópicos dentro de cada chip de computador.

Sem a CVD, a fabricação da estrutura complexa e multicamadas de um microprocessador moderno seria impossível.

Criação de Materiais Super-Duros

Formas especializadas de CVD, como a CVD por plasma de micro-ondas, são usadas para crescer materiais com propriedades extremas. Isso inclui a criação de filmes de diamante sintético.

Esses filmes de diamante são usados para ferramentas de corte industriais duráveis, revestimentos resistentes ao desgaste e componentes avançados de gerenciamento térmico em eletrônicos.

Alimentando Eletrônicos e Sensores do Dia a Dia

O impacto da CVD está presente em inúmeros dispositivos que você usa diariamente. É usada para criar as camadas funcionais em telas de smartphones, monitores de saúde vestíveis, sensores automotivos e medidores inteligentes.

Esses filmes finos fornecem as propriedades ópticas, elétricas ou químicas específicas que permitem o funcionamento desses dispositivos.

Compreendendo as Trocas

Embora poderosa, a CVD é um processo especializado com vantagens e limitações distintas que a tornam adequada para aplicações específicas e de alto valor.

Vantagem: Qualidade e Pureza Incomparáveis

O principal benefício da CVD é a capacidade de produzir filmes de alta pureza e densidade. Como o filme é crescido átomo por átomo, ele se adapta perfeitamente até mesmo às formas de superfície mais complexas.

Limitação: Altas Temperaturas e Custo

Os processos tradicionais de CVD exigem temperaturas muito altas, o que pode danificar substratos sensíveis como plásticos.

Além disso, o equipamento – incluindo câmaras de alto vácuo, sistemas de manuseio de gás de precisão e fornos de alta temperatura – é complexo e caro. Isso torna a CVD um processo custoso, mais adequado para fabricação de alto valor.

Limitação: Materiais Perigosos

Muitos dos gases precursores usados na CVD são tóxicos, inflamáveis ou corrosivos. A operação de um sistema CVD requer protocolos de segurança rigorosos e instalações especializadas para manusear esses materiais com segurança.

Fazendo a Escolha Certa para o Seu Objetivo

A especificação ou avaliação de um processo CVD depende inteiramente das propriedades do material que você precisa alcançar para sua aplicação específica.

- Se seu foco principal são eletrônicos de ponta: A CVD é inegociável para depositar os filmes de silício e dielétricos ultrapuros necessários para microprocessadores modernos.

- Se seu foco principal é durabilidade extrema: Procure processos CVD especializados, como os usados para crescer filmes de diamante sintético para ferramentas industriais ou peças resistentes ao desgaste.

- Se seu foco principal é criar sensores avançados: A CVD fornece os meios para depositar as camadas sensíveis e funcionais que permitem biossensores, sensores de gás e sensores de pressão em uma ampla gama de dispositivos.

Em última análise, a deposição química de vapor é a tecnologia capacitadora que transforma gases brutos em materiais sólidos de alto desempenho que definem nosso mundo tecnológico.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Função Principal | Cresce filmes finos sólidos de alta pureza em um substrato via reação química em fase gasosa. |

| Principais Indústrias | Semicondutores, Eletrônicos, Ferramentas Industriais, Sensores Avançados. |

| Principais Vantagens | Pureza de filme incomparável, conformidade perfeita com formas complexas, forte ligação material. |

| Principais Limitações | Altas temperaturas de processo, equipamento caro, manuseio de gases precursores perigosos. |

Pronto para integrar filmes finos de alto desempenho em sua P&D ou produção?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para aplicações precisas de CVD. Seja você desenvolvendo semicondutores de próxima geração, revestimentos super-duros como filmes de diamante ou camadas de sensores sensíveis, nossa linha de produtos — incluindo Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas especializados de CVD/PECVD — é apoiada por fortes capacidades de personalização profunda para atender às suas necessidades experimentais e de produção exclusivas.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções CVD podem acelerar sua inovação.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação