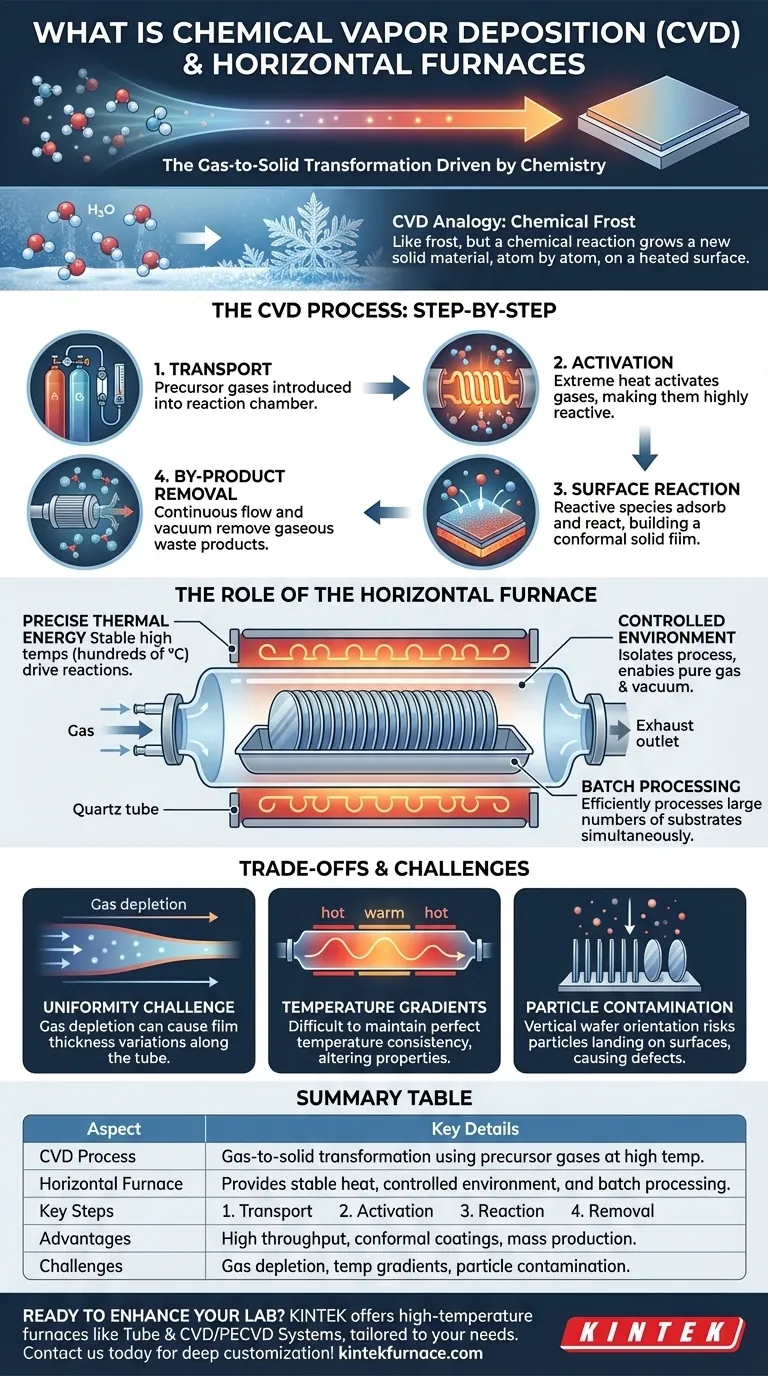

Em sua essência, a Deposição Química a Vapor (CVD) é um processo de fabricação sofisticado que constrói um filme fino sólido de alta pureza sobre uma superfície a partir de um estado gasoso. Isso é alcançado pela introdução de gases precursores específicos em uma câmara de alta temperatura, onde eles reagem quimicamente e se depositam em um substrato, átomo por átomo. Um forno horizontal é um equipamento crítico que fornece o ambiente estável, de alta temperatura e controlado necessário para que essas reações químicas ocorram com sucesso.

O conceito central a ser compreendido é que a CVD é fundamentalmente uma transformação de gás para sólido impulsionada pela química. O forno não é apenas um aquecedor; é a câmara de reação que possibilita essa transformação precisa, fornecendo a energia térmica e o controle ambiental necessários.

O Princípio Fundamental: Construção a Partir do Gás

O Conceito Central

A Deposição Química a Vapor é melhor entendida como um método de "crescimento" de um material. Em vez de fundir ou pulverizar uma fonte sólida, a CVD começa com gases cuidadosamente selecionados, conhecidos como precursores.

Esses precursores contêm os átomos necessários para o filme final. Quando aquecidos, eles se decompõem ou reagem perto de um substrato, e o material sólido resultante se deposita sobre ele, formando uma camada fina e uniforme.

Uma Analogia: Geada Química

Imagine como o vapor de água no ar forma padrões intrincados de geada em uma janela fria. As moléculas de água passam diretamente do estado gasoso para o sólido na superfície.

A CVD opera sob um princípio semelhante, mas é mais complexa. Em vez de uma simples mudança de fase, ela envolve uma reação química. Os gases precursores reagem para criar um material sólido inteiramente novo na superfície quente do substrato, enquanto os subprodutos indesejados são ventilados.

Desconstruindo o Processo CVD Passo a Passo

Todo o processo ocorre dentro do forno e pode ser dividido em quatro estágios críticos que acontecem em sucessão contínua.

Passo 1: Transporte de Precursores

Primeiro, os gases precursores são medidos com precisão e introduzidos no tubo da câmara de reação (o forno). O gás flui sobre os substratos, que geralmente são wafers de silício na fabricação de semicondutores.

Passo 2: Ativação em Fase Gasosa

O calor extremo dentro do forno fornece a energia de ativação para as reações químicas. Isso faz com que as moléculas de gás precursor se tornem altamente reativas, seja quebrando-se ou reagindo com outros gases presentes.

Passo 3: Reação de Superfície e Crescimento do Filme

Essas espécies químicas reativas se adsorvem na superfície quente do substrato. Aqui, elas sofrem reações adicionais que resultam na formação do filme sólido desejado. Esta deposição ocorre em todas as superfícies expostas, criando um revestimento conforme altamente uniforme.

Passo 4: Remoção de Subprodutos

As reações químicas produzem o filme sólido, mas também criam subprodutos gasosos. Um fluxo contínuo de gás e um sistema de vácuo removem esses produtos residuais da câmara, evitando que contaminem o filme.

O Papel do Forno Horizontal

O forno horizontal é o motor que cria as condições ideais para a CVD. Não é meramente um forno, mas um equipamento de processo altamente controlado.

Fornecimento de Energia Térmica Precisa

A função principal do forno é manter uma temperatura estável, uniforme e alta — frequentemente centenas de graus Celsius. Essa energia térmica é o que impulsiona as reações químicas essenciais para a deposição.

Criação de um Ambiente Controlado

O longo tubo de quartzo de um forno horizontal atua como a câmara de reação. Ele isola o processo da atmosfera externa, permitindo um ambiente de gás puro sob uma pressão específica e controlada (geralmente um vácuo).

Facilitação do Processamento em Lote

Uma vantagem chave da configuração horizontal é sua capacidade de processar um grande número de substratos de uma só vez. Os wafers podem ser carregados em um "barco" e empurrados para dentro do tubo, tornando-o altamente eficiente para produção em massa.

Entendendo os Trade-offs e Desafios

Embora eficaz, o processo CVD em forno horizontal tem desafios inerentes que os engenheiros devem gerenciar.

O Desafio da Uniformidade

À medida que os gases precursores fluem da frente para a parte de trás do tubo do forno, eles são consumidos. Esse efeito de depleção de gás pode fazer com que o filme seja mais espesso nos wafers na frente do barco e mais fino nos wafers na parte de trás.

Gerenciamento de Gradientes de Temperatura

Manter uma temperatura perfeitamente consistente ao longo de todo o comprimento de um tubo de processo longo é difícil. Mesmo pequenas variações de temperatura podem alterar significativamente a taxa de deposição e as propriedades do filme de um wafer para outro.

Risco de Contaminação por Partículas

Como os wafers são orientados verticalmente, quaisquer partículas que se formem na fase gasosa podem cair e pousar nas superfícies dos wafers abaixo delas. Esta é uma fonte importante de defeitos que podem arruinar um dispositivo.

Fazendo a Escolha Certa para Seu Objetivo

Compreender esses princípios permite que você selecione e otimize o processo CVD para um resultado específico.

- Se seu foco principal for a fabricação de alto volume: O CVD em forno horizontal oferece excelente rendimento para processamento em lote, mas você deve compensar ativamente os efeitos de depleção e temperatura para garantir a consistência do produto.

- Se seu foco principal for pesquisa e desenvolvimento avançados: A versatilidade da CVD permite a criação de novos materiais, mas a obtenção de propriedades de filme precisas requer controle rigoroso sobre os fluxos de gás, temperatura e pressão.

- Se seu foco principal for a criação de revestimentos protetores duráveis: A CVD é excepcional para produzir filmes densos, conformes e sem furos que protegem os componentes subjacentes contra corrosão e desgaste.

Em última análise, a Deposição Química a Vapor é uma tecnologia fundamental que possibilita grande parte do mundo moderno, desde chips de computador até materiais avançados.

Tabela de Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Processo CVD | Transformação de gás para sólido usando gases precursores em uma câmara de alta temperatura para deposição de filme fino |

| Papel do Forno Horizontal | Fornece ambiente estável de alta temperatura, fluxo de gás controlado e processamento em lote para CVD eficiente |

| Etapas Chave | 1. Transporte de precursores 2. Ativação em fase gasosa 3. Reação de superfície e crescimento do filme 4. Remoção de subprodutos |

| Vantagens | Alto rendimento, revestimentos conformes, adequação para produção em massa |

| Desafios | Efeitos de depleção de gás, gradientes de temperatura, riscos de contaminação por partículas |

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas de CVD? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos de alta temperatura, como Sistemas de Tubo e CVD/PECVD, adaptados às suas necessidades exclusivas. Contate-nos hoje para discutir como nossa profunda personalização pode otimizar seus processos de filme fino!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade