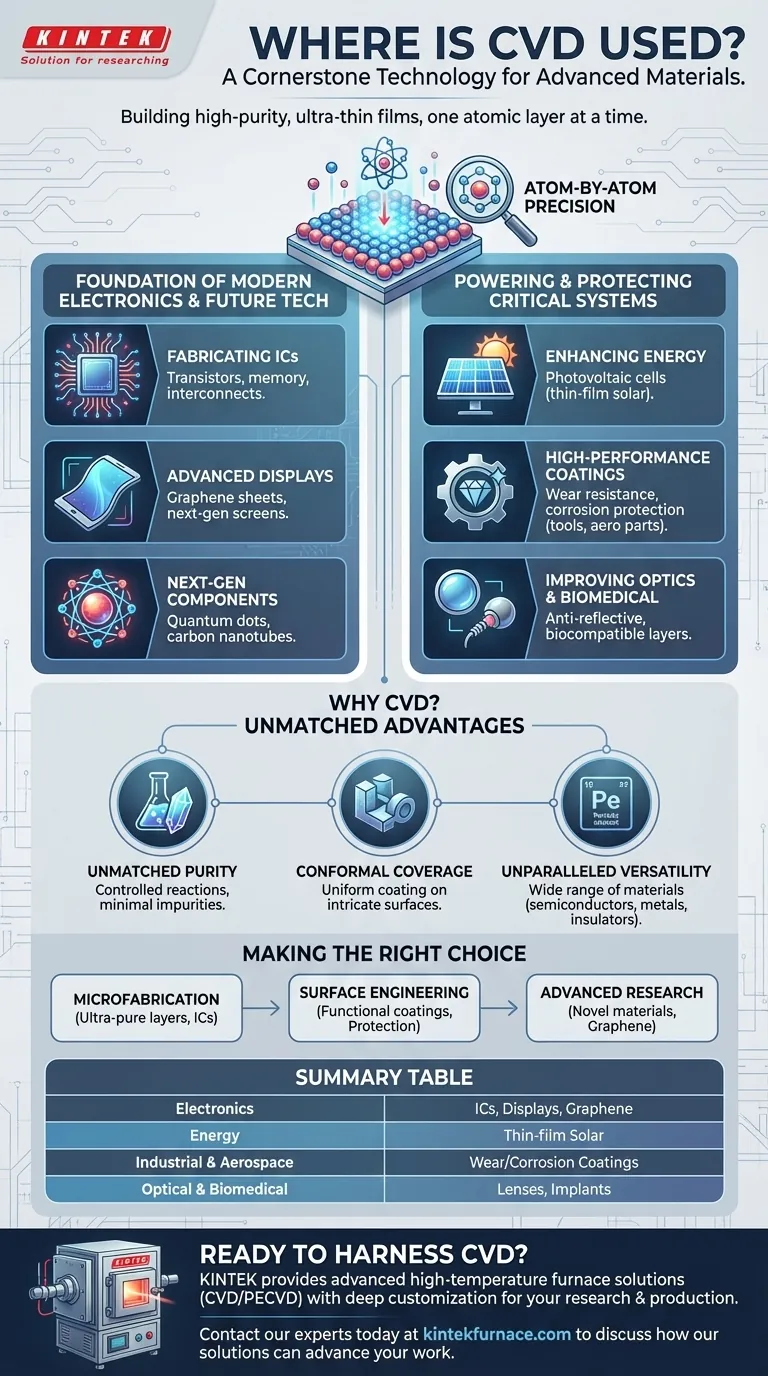

A Deposição Química de Vapor (CVD) é uma tecnologia fundamental usada para fabricar os materiais mais avançados que alimentam o nosso mundo. Suas aplicações abrangem as indústrias eletrônica, de energia, aeroespacial e biomédica, onde é usada para criar desde os microchips no seu telefone até revestimentos protetores em peças de motores a jato e camadas biocompatíveis em implantes médicos.

Em sua essência, a CVD não se trata apenas de uma única aplicação, mas de uma capacidade fundamental: a habilidade de construir filmes de material de alta pureza e ultrafinos, uma camada atômica de cada vez. Esse controle preciso é o motivo pelo qual ela se tornou indispensável para quase todos os campos da tecnologia moderna.

A Base da Eletrônica Moderna

A CVD é o motor da indústria de semicondutores. A fabricação de microeletrônicos complexos seria impossível sem sua capacidade de depositar camadas funcionais e imaculadas em escala microscópica.

Fabricação de Circuitos Integrados

Os processadores e chips de memória que formam o cérebro de todo dispositivo eletrônico dependem da CVD. Ela é usada para depositar as películas finas que criam transistores, incluindo camadas semicondutoras ativas (como silício ou arsenieto de gálio), dielétricos de porta isolantes e interconexões metálicas condutoras (como tungstênio).

Construção de Telas Avançadas

As telas de próxima geração para televisores e dispositivos móveis utilizam materiais sintetizados via CVD. Por exemplo, é um método chave para produzir folhas de grafeno de grande área, que prometem possibilitar telas flexíveis, transparentes e altamente eficientes.

Viabilizando Componentes de Próxima Geração

A tecnologia também é fundamental na criação de novos materiais para a eletrônica futura. Isso inclui a síntese de pontos quânticos para telas mais eficientes e nanotubos de carbono para transistores e interconexões avançadas.

Alimentando e Protegendo Sistemas Críticos

Além dos microchips, a CVD é essencial para criar componentes robustos e eficientes para aplicações de energia, industriais e ópticas. Seu valor reside na modificação da superfície de um material para conferir-lhe propriedades inteiramente novas.

Aprimorando a Produção de Energia

A CVD é amplamente utilizada na indústria solar para fabricar células fotovoltaicas. Ela deposita as películas finas de polissilício amorfo que são responsáveis por converter a luz solar em eletricidade, contribuindo diretamente para a eficiência dos painéis solares.

Criação de Revestimentos de Alto Desempenho

O processo pode aplicar revestimentos excepcionalmente duros e duráveis em uma variedade de superfícies. Filmes de diamante sintético em ferramentas de corte aumentam drasticamente sua vida útil, enquanto revestimentos especializados em peças automotivas e aeroespaciais fornecem resistência crítica ao desgaste e à corrosão.

Melhorando Dispositivos Ópticos

De óculos de sol comuns a instrumentos científicos especializados, a CVD é usada para aplicar películas finas que controlam a reflexão e a transmissão da luz. Isso inclui revestimentos antirreflexo em lentes, camadas de bloqueio de UV em vidros arquitetônicos e camadas protetoras em janelas ópticas usadas em ambientes agressivos.

Entendendo as Compensações: Por Que a CVD é Escolhida

A CVD nem sempre é o método mais simples ou mais barato para aplicar um filme, mas é escolhida quando o desempenho e a precisão são inegociáveis. Seu domínio advém de três vantagens principais que outras técnicas não conseguem igualar facilmente.

Pureza Incomparável

Como a CVD é baseada em reações químicas controladas usando gases precursores de alta pureza, os filmes resultantes são excepcionalmente puros. Isso é fundamental na fabricação de semicondutores, onde até mesmo impurezas microscópicas podem fazer um dispositivo falhar.

Cobertura Conformada

Ao contrário dos métodos de deposição por linha de visão, os gases CVD podem revestir todas as superfícies de um objeto tridimensional complexo com um filme perfeitamente uniforme. Essa "cobertura conformada" é essencial para garantir proteção completa em peças intrincadas e para fabricar transistores modernos não planares.

Versatilidade Inigualável

A vasta variedade de produtos químicos precursores disponíveis permite que a CVD deposite uma enorme gama de materiais. Isso inclui semicondutores (silício), isolantes (óxidos, nitretos) e metais puros (tungstênio), tornando-a uma plataforma única e flexível para construir dispositivos complexos e multicamadas.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar CVD é impulsionada pelas propriedades específicas do material que você precisa alcançar.

- Se o seu foco principal for microfabricação: A CVD é o padrão da indústria para criar as camadas ultrafinas e atomicamente precisas necessárias para transistores e circuitos integrados.

- Se o seu foco principal for engenharia de superfície: A CVD é a escolha ideal para adicionar um revestimento funcional de alto desempenho — como resistência ao desgaste, proteção contra corrosão ou biocompatibilidade — a um componente.

- Se o seu foco principal for pesquisa de materiais avançados: A CVD fornece o controle fino necessário para sintetizar e explorar novos materiais como grafeno, nanotubos de carbono e pontos quânticos.

Em última análise, a Deposição Química de Vapor é o processo que possibilita a transformação de matérias-primas em superfícies funcionais e de alto desempenho.

Tabela de Resumo:

| Área de Aplicação | Usos Chave do CVD |

|---|---|

| Eletrônica | Fabricação de transistores, chips de memória e telas avançadas (ex: grafeno). |

| Energia | Fabricação de células solares de película fina para painéis fotovoltaicos. |

| Industrial e Aeroespacial | Aplicação de revestimentos ultraduros e resistentes ao desgaste em ferramentas de corte e peças de motor. |

| Óptica e Biomédica | Criação de lentes antirreflexo, vidro com bloqueio de UV e revestimentos biocompatíveis para implantes. |

Pronto para aproveitar o poder da CVD em sua pesquisa ou produção?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para processos CVD e PECVD. Se você está desenvolvendo semicondutores de próxima geração, sintetizando novos materiais como grafeno ou aplicando revestimentos de alto desempenho, nossa linha de produtos — incluindo Fornos Tubulares, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas dedicados de CVD/PECVD — é projetada para atender às suas necessidades exatas. Nossa forte capacidade de personalização profunda garante que seus objetivos experimentais ou de produção exclusivos sejam alcançados.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem avançar seu trabalho.

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos