Em sua essência, um forno de Deposição Química de Vapor (CVD) é usado na síntese de nanomateriais para criar materiais excepcionalmente puros e de alto desempenho, como grafeno e nanotubos de carbono, a partir de matérias-primas gasosas. Ele fornece um ambiente de alta temperatura altamente controlado onde reações químicas são acionadas, permitindo que os átomos se depositem em uma superfície e se auto-organizem em nanoestruturas precisas. Este processo é fundamental para a criação de componentes para eletrônicos avançados, catalisadores e dispositivos biomédicos.

A principal função de um forno CVD não é apenas aquecer materiais, mas usar essa energia térmica para decompor gases precursores e depositar seus átomos constituintes em um substrato, efetivamente "crescendo" um nanomaterial com precisão em nível atômico.

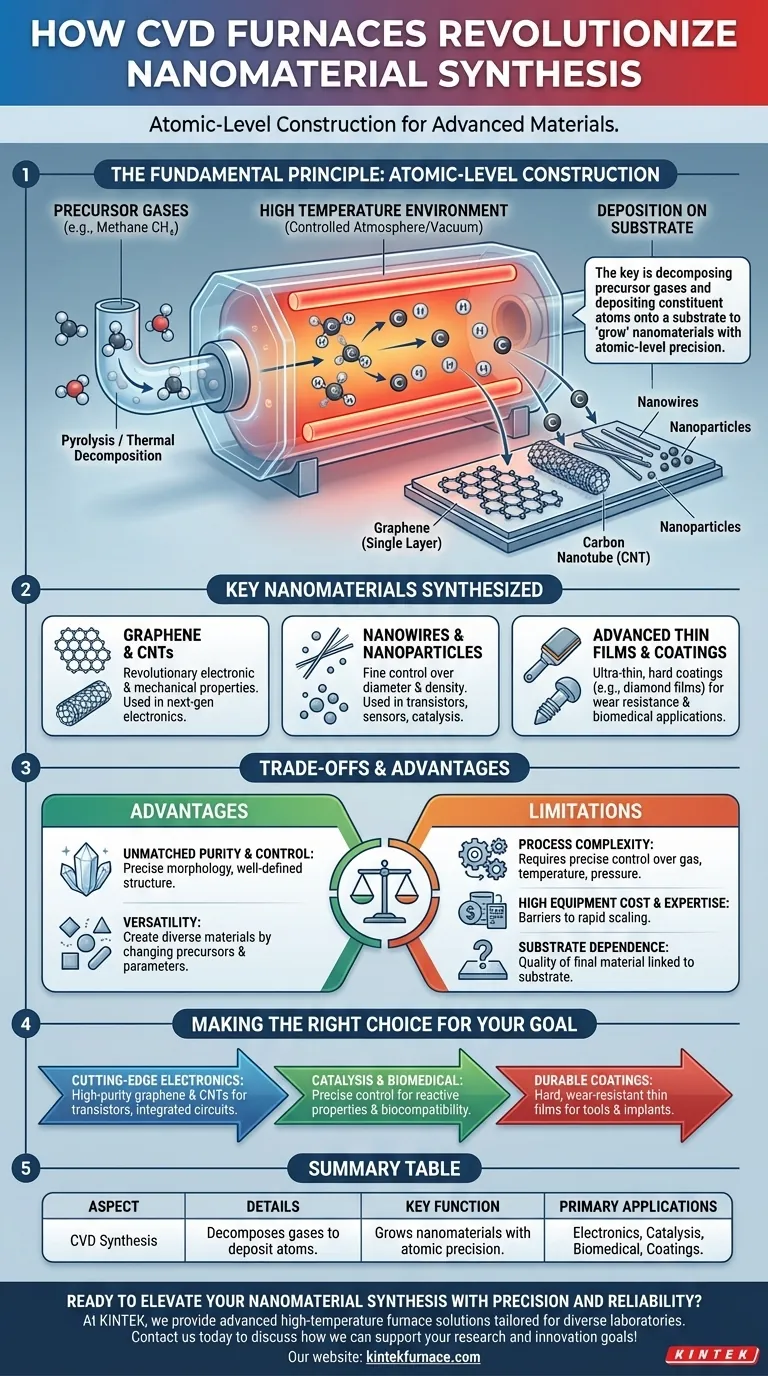

O Princípio Fundamental: Como o CVD Constrói Nanomateriais

Compreender o processo CVD é vê-lo como uma forma de construção em nível atômico. Em vez de esculpir um material, você o está construindo, átomo por átomo.

O Papel dos Gases Precursores

O processo começa com gases precursores, que são compostos voláteis contendo os elementos necessários para o material final. Por exemplo, para criar nanomateriais à base de carbono, um gás como o metano (CH₄) é frequentemente usado como fonte de carbono.

O Poder da Alta Temperatura

O forno fornece a energia crítica, tipicamente em temperaturas muito altas, para iniciar uma reação química. Este calor faz com que os gases precursores se decomponham em um processo chamado pirólise ou decomposição térmica, liberando os átomos desejados (por exemplo, átomos de carbono do metano).

Deposição em um Substrato

Esses átomos liberados então viajam pela câmara e pousam em uma superfície preparada chamada substrato. Sob condições precisamente controladas, esses átomos se ligam ao substrato e uns aos outros, formando uma estrutura cristalina altamente ordenada, como uma única camada de grafeno ou um nanotubo de carbono enrolado.

A Atmosfera Controlada Crítica

Os fornos CVD são fornos de atmosfera, o que significa que o ambiente interno é meticulosamente controlado. Frequentemente operando sob vácuo ou preenchido com gases inertes, esta atmosfera livre de oxigênio é crucial para prevenir contaminação e reações secundárias indesejadas, garantindo que o nanomaterial final seja excepcionalmente puro.

Principais Nanomateriais Sintetizados via CVD

A versatilidade do processo CVD permite a criação de uma ampla gama de nanomateriais valiosos, simplesmente alterando os gases precursores, a temperatura e a pressão.

Grafeno e Nanotubos de Carbono (CNTs)

Estes são os exemplos mais proeminentes de nanomateriais sintetizados por CVD. Decompondo um gás contendo carbono, os pesquisadores podem fazer crescer uma única camada atômica de carbono (grafeno) em um substrato ou encorajá-lo a formar cilindros sem emendas (nanotubos de carbono), ambos com propriedades eletrônicas e mecânicas revolucionárias.

Nanofios e Nanopartículas

Usando diferentes precursores, outras estruturas podem ser cultivadas. Por exemplo, gases contendo silício podem ser usados para cultivar nanofios de silício para uso em transistores e sensores. O processo permite um controle fino sobre o diâmetro, comprimento e densidade desses fios.

Filmes Finos e Revestimentos Avançados

As aplicações se estendem além das nanoestruturas autônomas. O CVD é um método primário para depositar revestimentos ultrafinos e duros, como filmes de diamante em ferramentas de corte ou camadas resistentes ao desgaste em implantes biomédicos. Esses filmes são tecnicamente nanomateriais devido à sua espessura e estrutura controladas em escala nanométrica.

Compreendendo as Vantagens e Desvantagens

Embora poderoso, o CVD é uma técnica sofisticada com pontos fortes e limitações específicas que determinam sua adequação para uma determinada aplicação.

Vantagem: Pureza e Controle Inigualáveis

A maior força do CVD é a capacidade de produzir materiais com pureza extremamente alta e uma estrutura cristalina bem definida. Este controle sobre morfologia e tamanho é o que torna os nanomateriais resultantes tão valiosos para aplicações de alto desempenho em eletrônica e catálise.

Vantagem: Versatilidade

O processo é altamente flexível. Um único forno CVD pode ser usado para criar dezenas de materiais diferentes—de grafeno a revestimentos de metais refratários—simplesmente alterando os gases precursores e os parâmetros do processo.

Limitação: Complexidade do Processo

Os sistemas CVD exigem controle preciso sobre as taxas de fluxo de gás, perfis de temperatura e pressão da câmara. Essa complexidade torna o equipamento caro e exige conhecimento significativo para operar, representando uma barreira para a rápida escalabilidade e adoção generalizada.

Limitação: Dependência do Substrato

A qualidade do nanomaterial final está frequentemente diretamente ligada à qualidade e tipo do substrato em que é cultivado. Encontrar o substrato certo e preparar sua superfície pode ser um desafio significativo por si só.

Fazendo a Escolha Certa para Seu Objetivo

Sua razão para usar um forno CVD ditará quais aspectos do processo são mais importantes.

- Se seu foco principal são materiais eletrônicos de ponta: O CVD é o método definitivo para produzir o grafeno e os nanotubos de carbono de alta pureza necessários para transistores de próxima geração, condutores transparentes e circuitos integrados.

- Se seu foco principal é catálise ou aplicações biomédicas: O controle preciso do CVD sobre a morfologia de nanopartículas e nanofios é essencial para projetar superfícies com propriedades reativas específicas ou biocompatibilidade.

- Se seu foco principal é criar revestimentos duráveis e de alto desempenho: O CVD é o padrão da indústria para depositar filmes finos duros, resistentes ao desgaste e quimicamente inertes em ferramentas, implantes e componentes ópticos.

Em última análise, dominar o uso de um forno CVD é controlar precisamente uma reação química para transformar gases simples em alguns dos materiais mais avançados conhecidos pela ciência.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Função Chave | Decompõe gases precursores para depositar átomos em um substrato, crescendo nanomateriais com precisão atômica. |

| Nanomateriais Comuns | Grafeno, nanotubos de carbono, nanofios, nanopartículas, filmes finos. |

| Aplicações Principais | Eletrônicos avançados, catalisadores, dispositivos biomédicos, revestimentos duráveis. |

| Vantagens Chave | Alta pureza, controle preciso sobre a morfologia, versatilidade na síntese de materiais. |

| Limitações | Alta complexidade, equipamento caro, dependência do substrato. |

Pronto para elevar sua síntese de nanomateriais com precisão e confiabilidade? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos inclui Sistemas CVD/PECVD, Mufla, Tubo, Fornos Rotativos e Fornos a Vácuo e Atmosfera, todos apoiados por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Esteja você desenvolvendo eletrônicos de ponta, catalisadores ou dispositivos biomédicos, nossa experiência garante desempenho e pureza ideais. Não se contente com menos—entre em contato conosco hoje para discutir como podemos apoiar sua pesquisa e objetivos de inovação!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade