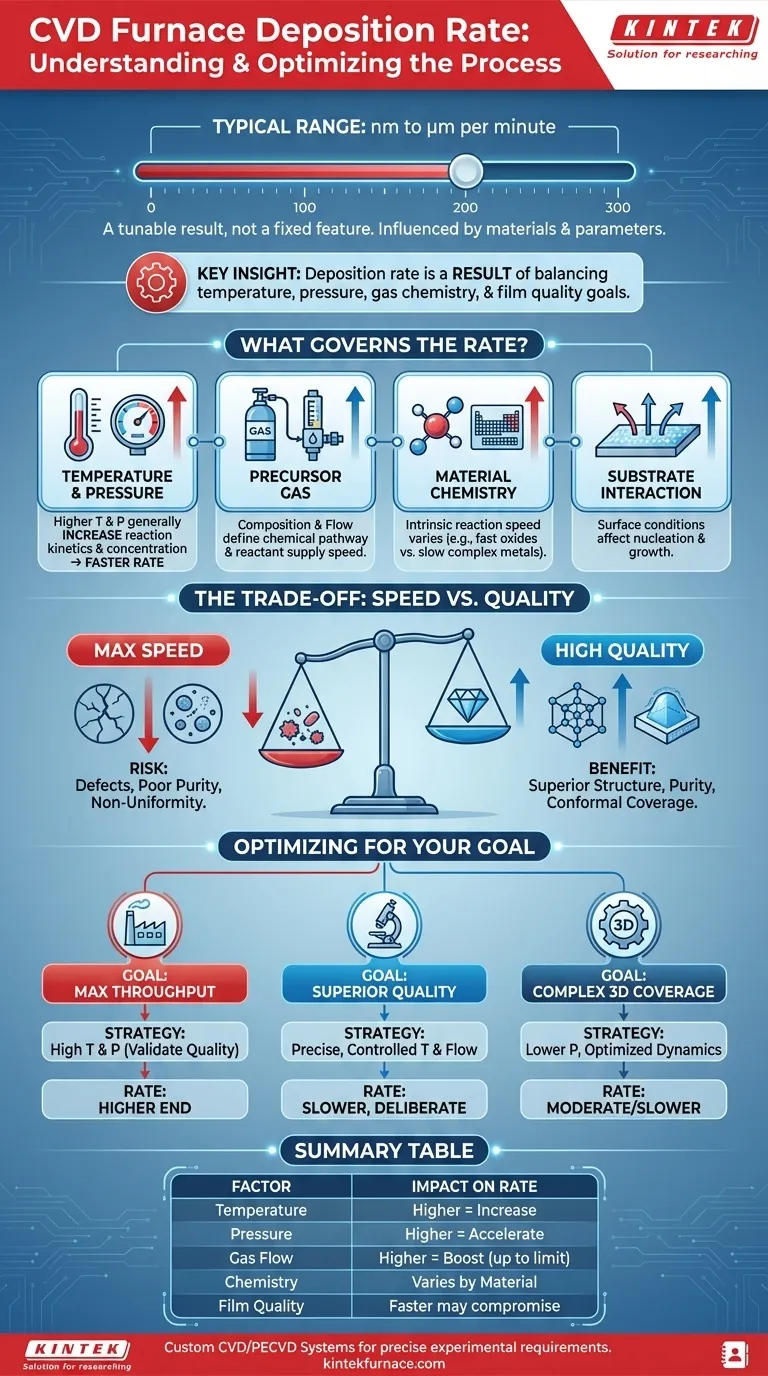

Como uma referência geral, a taxa de deposição para um forno de Deposição Química de Vapor (CVD) tipicamente varia de vários nanômetros a vários micrômetros por minuto. Essa ampla variação não é arbitrária; é uma consequência direta dos materiais específicos e parâmetros de processo que estão sendo utilizados. A taxa é uma variável altamente ajustável, não uma propriedade fixa do forno em si.

A percepção crucial é que a taxa de deposição é um resultado, não uma característica. Ela é determinada por uma interação complexa entre temperatura, pressão, química dos gases e a qualidade desejada do filme, que você deve equilibrar para alcançar seu objetivo de engenharia específico.

O Que Governa a Taxa de Deposição?

A taxa de deposição final é uma função de várias variáveis interdependentes. Compreender essas alavancas é essencial para o controle e a otimização do processo.

O Papel da Temperatura e Pressão

O processo CVD é fundamentalmente impulsionado pela energia térmica. Temperaturas mais altas geralmente aumentam a cinética da reação, fornecendo mais energia para as moléculas precursoras se decomporem e formarem o filme, levando a uma taxa de deposição mais rápida.

Da mesma forma, pressões mais altas frequentemente aumentam a concentração de espécies reagentes perto da superfície do substrato, o que também pode acelerar a taxa de deposição.

Composição e Fluxo do Gás Precursor

O tipo de gás precursor e sua concentração são fatores primários. A via química da reação de deposição dita a velocidade intrínseca na qual um filme pode se formar.

A taxa de fluxo desses gases para a câmara também desempenha um papel crítico. Uma taxa de fluxo mais alta pode reabastecer os reagentes na superfície do substrato mais rapidamente, aumentando a taxa de deposição até um certo limite onde a reação se torna limitada pela temperatura ou pela química da superfície.

A Química do Material Alvo

O material que está sendo depositado tem um impacto profundo. Alguns materiais, como certos óxidos ou nitretos, têm reações químicas que ocorrem muito rapidamente sob determinadas condições.

Outros, particularmente compostos complexos ou certos metais como o tungstênio, podem ter mecanismos de reação mais intrincados que naturalmente resultam em um crescimento de filme mais lento e deliberado.

Compreendendo as Trocas: Taxa vs. Qualidade

Buscar a taxa de deposição máxima possível quase sempre envolve compromissos. Um processo mais rápido não é necessariamente melhor.

O Risco de Má Qualidade do Filme

Pressionar por velocidade, aumentando drasticamente a temperatura ou a concentração do precursor, pode levar a defeitos. Isso pode se manifestar como má estrutura cristalina, aumento de impurezas ou baixa densidade do filme.

Para aplicações em semicondutores ou óptica, onde a pureza do material e a perfeição estrutural são primordiais, uma deposição mais lenta e controlada é frequentemente necessária para alcançar a qualidade necessária.

Sacrificando Uniformidade e Cobertura Conforme

Taxas de deposição extremamente altas podem levar a uma espessura de filme não uniforme em todo o substrato. Isso é especialmente verdadeiro ao revestir formas tridimensionais complexas.

A dinâmica do fluxo de gás pode criar efeitos de "sombreamento" onde algumas superfícies recebem mais material precursor do que outras. Um processo mais lento e deliberado permite que o gás se difunda de forma mais uniforme, resultando em um revestimento mais conforme que cobre uniformemente todas as superfícies.

Otimizando a Taxa de Deposição para o Seu Objetivo

A taxa de deposição "correta" depende inteiramente do objetivo principal do seu projeto. Use as seguintes diretrizes para enquadrar sua abordagem.

- Se o seu foco principal é o rendimento máximo e a redução de custos: Você operará na extremidade superior da faixa de temperatura e pressão para o seu material, mas deve validar se a qualidade do filme resultante atende aos seus requisitos mínimos.

- Se o seu foco principal é a qualidade e uniformidade superiores do filme: Você precisará aceitar uma taxa de deposição mais lenta, usando temperaturas e fluxos de gás precisamente controlados para garantir uma estrutura de filme altamente ordenada e livre de defeitos.

- Se o seu foco principal é revestir substratos 3D complexos: Seu principal desafio é a cobertura conforme, o que geralmente requer pressões mais baixas e dinâmicas de gás otimizadas, favorecendo inerentemente uma taxa de deposição mais moderada ou lenta.

Em última análise, tratar a taxa de deposição como um parâmetro ajustável, não um limite fixo, é a chave para dominar o processo CVD.

Tabela Resumo:

| Fator | Impacto na Taxa de Deposição |

|---|---|

| Temperatura | Temperaturas mais altas geralmente aumentam a taxa |

| Pressão | Pressão mais alta pode acelerar a taxa |

| Fluxo de Gás | Taxas de fluxo mais altas aumentam a taxa até um limite |

| Química do Material | A velocidade intrínseca da reação varia por material |

| Qualidade do Filme | Taxas mais rápidas podem comprometer a qualidade e uniformidade |

Pronto para otimizar seus processos CVD com soluções de forno personalizadas? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura, incluindo sistemas CVD/PECVD, para diversos laboratórios. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com seus requisitos experimentais exclusivos, ajudando você a alcançar qualidade superior de filme, rendimento ou cobertura conforme. Entre em contato conosco hoje para discutir como podemos aprimorar o desempenho do seu laboratório!

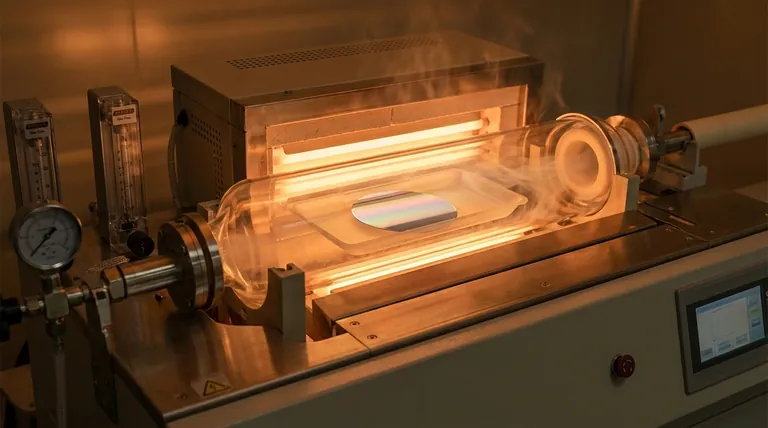

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais