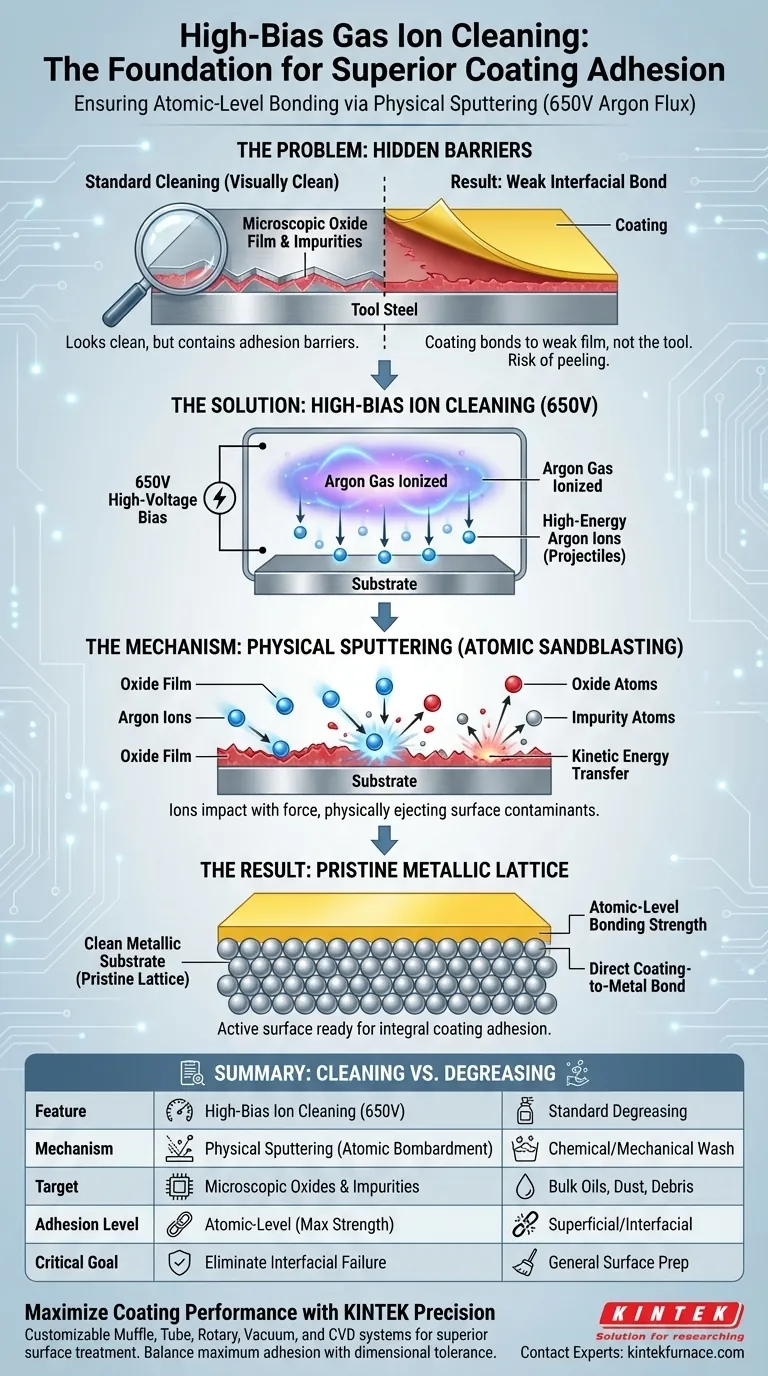

A necessidade da limpeza iônica de gás com alto viés reside em sua capacidade de garantir a adesão do revestimento por meio de preparação de superfície em nível atômico. Ao submeter o substrato a um fluxo de íons de argônio de alta energia a 650V, o processo utiliza pulverização física para remover filmes de óxido residuais e impurezas. Isso cria uma superfície metálica quimicamente ativa e imaculada que permite que as camadas de revestimento subsequentes se liguem diretamente ao material base, em vez de contaminantes superficiais fracos.

Ponto Principal: Uma superfície pode parecer limpa a olho nu, mas ainda possuir uma camada microscópica de óxido que atua como barreira à adesão. A limpeza iônica de alto viés é a etapa crítica de "jateamento atômico" que remove essa barreira, permitindo a máxima força de ligação possível entre o revestimento e o aço ferramenta.

O Mecanismo de Pulverização Física

Utilizando Fluxo de Argônio de Alta Tensão

O processo depende do estabelecimento de um ambiente de alto viés, especificamente realizando a limpeza a 650V.

Neste ambiente, o gás argônio é ionizado, criando um fluxo de íons de alta energia. Esses íons são acelerados em direção à superfície do aço ferramenta com força significativa.

Remoção de Material Impulsionada por Impacto

Esta não é uma lavagem química; é um processo mecânico conhecido como pulverização física.

Os íons de argônio bombardeiam a superfície como projéteis microscópicos. Ao impactar, eles transferem energia cinética suficiente para ejetar fisicamente (pulverizar) átomos da superfície do substrato, efetivamente removendo material indesejado.

Por Que "Limpo" Não é Limpo o Suficiente

Eliminando Filmes de Óxido Residuais

Mesmo após lavagem e desengraxe padrão, o aço ferramenta retém naturalmente uma fina camada de oxidação, muitas vezes invisível.

Se deixada no lugar, essa película de óxido atua como uma camada intermediária entre a ferramenta e o revestimento. Como os óxidos geralmente têm fraca integridade estrutural, o revestimento estaria essencialmente ligado a uma superfície "esfarelada" em vez da ferramenta sólida.

Expondo a Rede Metálica

O objetivo principal do bombardeio iônico de 650V é expor o substrato metálico limpo.

Ao remover as impurezas e óxidos, o processo revela a verdadeira rede do aço ferramenta. Essa exposição é inegociável para alcançar força de ligação em nível atômico, garantindo que o revestimento se torne parte integrante da ferramenta em vez de uma casca superficial.

Entendendo os Compromissos

Alta Energia vs. Integridade do Substrato

Embora o alto viés (650V) seja necessário para uma limpeza completa, ele representa uma entrada de energia significativa.

O bombardeio cria calor e remove uma pequena quantidade do próprio material do substrato. É essencial controlar a duração para evitar o superaquecimento da ferramenta ou alterar dimensões críticas por meio de corrosão excessiva.

O Risco de Viés Insuficiente

Inversamente, diminuir a tensão de viés para reduzir o calor corre o risco de comprometer a adesão.

Se a energia dos íons for muito baixa, o rendimento de pulverização cai e a camada de óxido pode não ser totalmente removida. Isso resulta em "falha interfacial", onde o revestimento se solta sob estresse porque a ligação fundamental nunca foi estabelecida.

Fazendo a Escolha Certa para o Seu Objetivo

A deposição bem-sucedida de revestimento depende do equilíbrio entre limpeza agressiva e preservação do substrato.

- Se o seu foco principal é a Máxima Adesão: Garanta que o processo mantenha o viés total de 650V para garantir a remoção completa das barreiras de óxido para a ligação em nível atômico.

- Se o seu foco principal é a Tolerância Dimensional: Monitore estritamente a duração da limpeza, pois o processo de pulverização física remove uma quantidade mensurável (embora microscópica) de material do substrato.

A limpeza iônica de alto viés não é apenas uma etapa de limpeza; é a ponte que trava mecanicamente o revestimento na ferramenta.

Tabela Resumo:

| Característica | Limpeza Iônica de Alto Viés (650V) | Desengraxe/Lavagem Padrão |

|---|---|---|

| Mecanismo | Pulverização física (Bombardeio atômico) | Lavagem química/mecânica da superfície |

| Alvo | Filmes de óxido microscópicos e impurezas | Óleos, poeira e detritos em massa |

| Estado da Superfície | Rede metálica quimicamente ativa | Visualmente limpa, mas oxidada |

| Nível de Adesão | Ligação em nível atômico (Máxima força) | Ligação superficial/interfacial |

| Impacto nas Dimensões | Remoção microscópica de material | Sem alteração no substrato |

| Objetivo Crítico | Eliminação de falha interfacial | Preparação geral da superfície |

Maximize o Desempenho do Revestimento com KINTEK Precision

Não deixe que óxidos microscópicos comprometam a integridade da sua ferramenta. Na KINTEK, entendemos que um revestimento superior começa com um substrato imaculado. Apoiados por P&D e fabricação de ponta, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD de alto desempenho — todos totalmente personalizáveis para atender às suas necessidades específicas de tratamento de alta temperatura e superfície. Se você busca adesão máxima ou tolerância dimensional rigorosa, nossos equipamentos de laboratório especializados fornecem o controle que você precisa para ter sucesso.

Pronto para elevar sua ciência de materiais? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno de alta temperatura perfeita para o seu laboratório!

Guia Visual

Referências

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Que materiais são comumente usados em sistemas de revestimento CVD? Explore Materiais Chave para Revestimentos Superiores

- Por que o Argônio (Ar) de alta pureza é necessário como gás de arraste na síntese de filmes finos de ITO usando a tecnologia CVD?

- Qual é a função do tratamento térmico com argônio a 800 °C na preparação de CNTs? Dominando a Engenharia de Substratos Roll-to-Roll

- Como um sistema CVD de alta temperatura garante a qualidade da interface metal-grafeno? Domine o Reforço de Filmes Finos

- Quais são os principais tipos de processos de deposição de filmes finos? Compare PVD vs. CVD para o Seu Laboratório

- Que tipos de precursores de revestimento são usados no processo de deposição CVD? Classes Essenciais para Qualidade Superior do Filme

- Qual é o papel do LPCVD de Tubo Horizontal na fabricação de células solares? Desbloqueie a Fabricação de Células Bifaciais de Alta Eficiência

- Qual é o princípio de funcionamento de um Monitor de Espessura de Cristal de Quartzo? Alcance um Controle Preciso de Filmes Finos de ZTO